Công nghệ phát hiện mức lon: "Người bảo vệ vô hình" của chất lượng đồ uống

Trên dây chuyền sản xuất, hàng ngàn lon bia chạy qua với tốc độ một phút, trong khi một đôi "mắt đại bàng" liên tục bảo vệ chất lượng đồ uống của chúng tôi.

Trong các nhà máy đóng chai hiện đại, lon nước ngọt chảy trên băng chuyền với tốc độ hơn 1.200 lon mỗi phút. Mắt thường khó có thể phân biệt được chi tiết của từng lon, nhưng một trong những chỉ số chất lượng quan trọng nhất—mức chất lỏng—có liên quan trực tiếp đến chất lượng sản phẩm và danh tiếng của công ty.

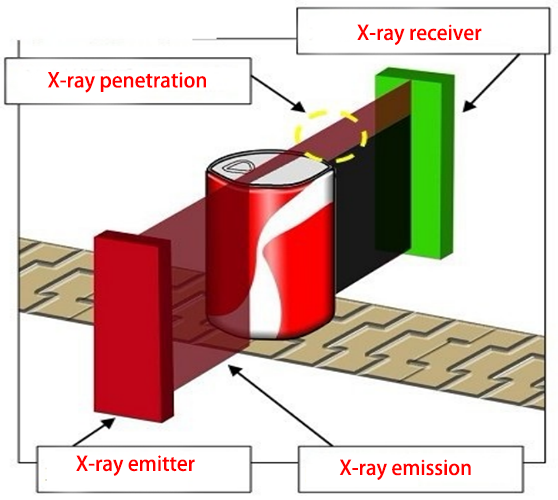

Công nghệ phát hiện mức chất lỏng giải quyết khó khăn của ngành trong việc quan sát trực quan mức chất lỏng trong các thùng chứa kín, trở thành bước kiểm soát chất lượng không thể thiếu trong dây chuyền đóng chai đồ uống, bia và các sản phẩm khác.

1. Nguyên lý kỹ thuật: Tia X có thể "nhìn xuyên qua" lon bia

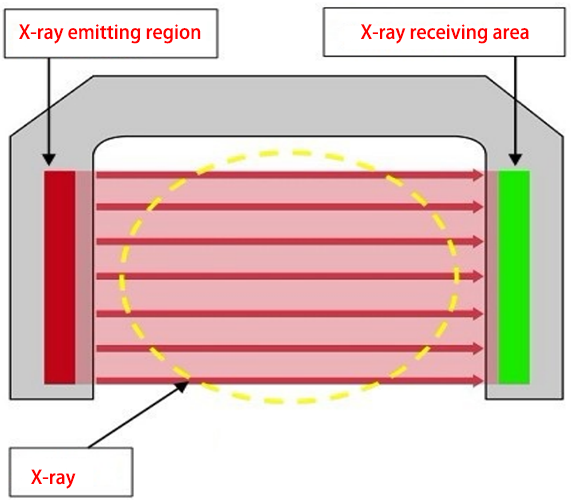

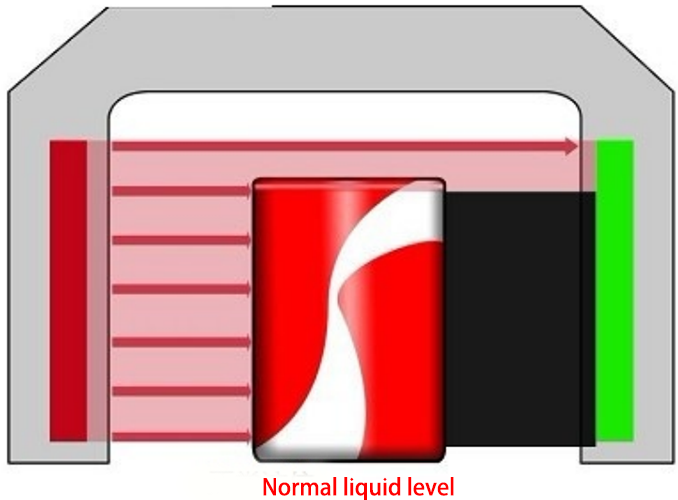

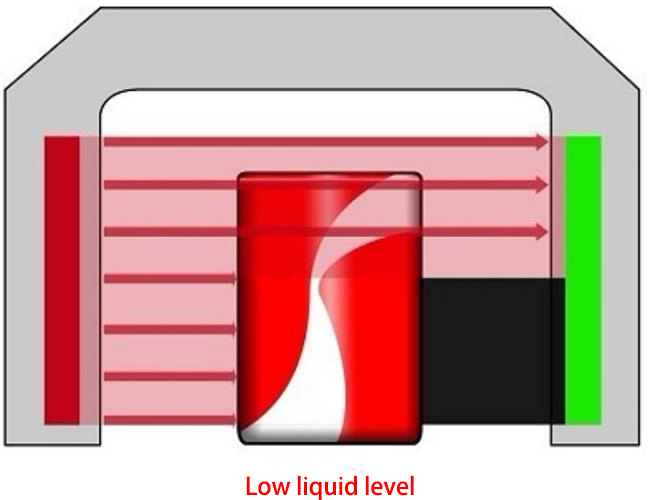

Công nghệ phát hiện mức lon dựa trên các nguyên lý vật lý về tương tác giữa bức xạ và vật chất. Khi tia X xuyên qua lon, chất lỏng bên trong sẽ hấp thụ và làm suy yếu bức xạ. Mức chất lỏng khác nhau dẫn đến cường độ bức xạ khác nhau tại đầu dò.

Bằng cách phân tích các biến thiên cường độ này, hệ thống xác định chính xác vị trí thực tế của bề mặt chất lỏng trong lon. Toàn bộ quy trình kiểm tra bao gồm ba bước chính:

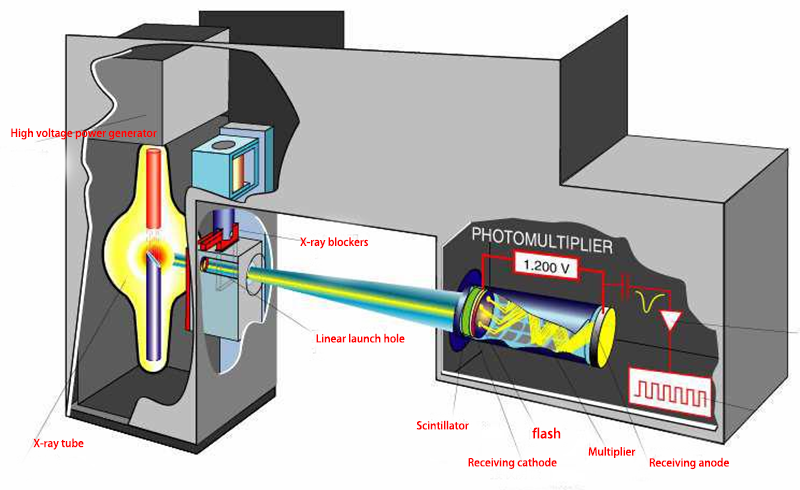

Thu tín hiệu: Nguồn tia X tạo ra luồng photon năng lượng thấp xuyên qua các hộp chuyển động; bộ dò sẽ nhận bức xạ được truyền đi và chuyển đổi thành tín hiệu điện.

Chuyển đổi tín hiệu: Tín hiệu tương tự thu được sẽ được chuyển đổi thành tín hiệu số thông qua bộ chuyển đổi như AD781 để xử lý tiếp theo.

Quyết định thông minh: Sử dụng FPGA (mảng cổng lập trình tại hiện trường) hoặc hệ thống nhúng làm bộ điều khiển cốt lõi, tín hiệu số được phân tích và xử lý, so sánh với các giá trị chuẩn được cài đặt trước và xác định mức chất lỏng theo thời gian thực.

Phương pháp đo không tiếp xúc này về cơ bản giải quyết được vấn đề mà các phương pháp cân thông thường không thể đo được thể tích vật liệu lỏng được đổ đầy trên dây chuyền sản xuất.

2. Sự tiến hóa của công nghệ: Từ kiểm tra tại chỗ thủ công đến kiểm tra hoàn toàn tự động

Trước khi thiết bị đo mức chất lỏng ra đời, ngành công nghiệp đồ uống chủ yếu dựa vào việc kiểm tra chất lượng tại chỗ thủ công. Công nhân dây chuyền sản xuất định kỳ lấy một lượng nhỏ sản phẩm ra khỏi dây chuyền và ước tính mức chất lỏng bằng cách cân hoặc lắc. Phương pháp này không hiệu quả, có sai số cao và không thể kiểm soát chất lượng toàn diện. Với những tiến bộ công nghệ, công nghệ đo mức chất lỏng đã trải qua ba bước phát triển lớn:

Giai đoạn 1: Phát hiện cơ học dựa trên tiếp xúc, đo mức chất lỏng thông qua tiếp xúc vật lý nhưng dễ bị nhiễm bẩn sản phẩm và chậm.

Giai đoạn 2: Công nghệ phát hiện quang học và siêu âm, cho phép đo không tiếp xúc, nhưng ít thích ứng với các vật chứa mờ đục và đặc điểm của chất lỏng (như màu sắc và bọt).

Giai đoạn 3: Ứng dụng công nghệ chụp ảnh tia X, thực sự cho phép phát hiện nhanh chóng, chính xác, không tiếp xúc các vật chứa mờ đục như lon.

Thiết bị phát hiện mức chất lỏng hiện đại đã phát triển thành các hệ thống thông minh tích hợp công nghệ tia X, thị giác máy và điều khiển tự động, đạt được độ chính xác phát hiện±0,5 mm và tốc độ vượt quá 1.200 lon mỗi phút.

3. Ưu điểm kỹ thuật: Tại sao nó trở thành tiêu chuẩn công nghiệp

Việc áp dụng nhanh chóng thiết bị phát hiện mức lon trong các dây chuyền sản xuất hiện đại chủ yếu là do nhiều lợi thế kỹ thuật của nó.

Độ chính xác và hiệu quả cao là những điểm mạnh cốt lõi của nó. Trong điều kiện tĩnh, độ chính xác phát hiện đạt đến±0,5mm, đáp ứng các tiêu chuẩn công nghiệp khắt khe nhất. Tốc độ phát hiện có thể sánh ngang với dây chuyền sản xuất tốc độ cao, với công suất xử lý tối đa 72.000 lon/giờ, cho phép giám sát chất lượng sản phẩm toàn bộ dây chuyền.

Khả năng thích ứng mạnh mẽ của thiết bị cho phép nó thích ứng với các môi trường sản xuất phức tạp. Nó có thể xử lý các loại thùng chứa có dung tích và hình dạng khác nhau (250ml-1000ml), cùng khả năng chống nhiễu mạnh mẽ cho phép vận hành ổn định trong môi trường công nghiệp ẩm ướt và rung động.

Khả năng truy xuất dữ liệu nâng cao hiệu quả quản lý chất lượng. Hệ thống ghi lại dữ liệu kiểm tra của từng sản phẩm theo thời gian thực, hỗ trợ truy xuất lô sản xuất và phân tích chất lượng, tạo cơ sở cho việc tối ưu hóa quy trình.

So với các phương pháp phát hiện truyền thống, thiết bị phát hiện mức chất lỏng tự động có thể giảm đáng kể chi phí vận hành. Cảm biến không tiếp xúc có tuổi thọ cao và dễ bảo trì. Hơn nữa, bằng cách kiểm soát chính xác thể tích chiết rót, thiết bị này giúp giảm thiểu lãng phí sản phẩm một cách hiệu quả.

4. Các kịch bản ứng dụng: Từ dây chuyền sản xuất đến bảo vệ thương hiệu

Phạm vi ứng dụng của thiết bị phát hiện mức lon đã được mở rộng sang nhiều lĩnh vực chính. Trong giai đoạn kiểm soát chất lượng của dây chuyền chiết rót, thiết bị thường được lắp đặt sau quy trình chiết rót và đóng nắp. Thiết bị này theo dõi mức chất lỏng của từng lon theo thời gian thực, nhanh chóng phát hiện và loại bỏ các sản phẩm không đạt tiêu chuẩn, ngăn chặn chúng xâm nhập thị trường.

Đối với việc nâng cấp và cải tạo dây chuyền sản xuất, thiết bị phát hiện mức chất lỏng là một thành phần quan trọng thay thế việc kiểm tra thủ công truyền thống và nâng cao tính thông minh của dây chuyền sản xuất. Thiết bị này tích hợp liền mạch với PLC (Bộ điều khiển logic lập trình) hoặc hệ thống Internet vạn vật công nghiệp (IoT) để đạt được khả năng điều khiển hoàn toàn tự động cho toàn bộ quy trình.

Trong quá trình phát triển sản phẩm mới, khả năng tương thích linh hoạt của thiết bị phát hiện cho phép các công ty nhanh chóng chuyển đổi giữa các loại lon khác nhau, đáp ứng các yêu cầu sản xuất thử nghiệm và ra mắt sản phẩm mới, rút ngắn đáng kể chu kỳ ra mắt sản phẩm.

Quan trọng nhất là, bằng cách đảm bảo mức chất lỏng ổn định trong mỗi lon, thiết bị phát hiện mức chất lỏng có thể ngăn ngừa hiệu quả các khiếu nại của người tiêu dùng và bảo vệ hình ảnh thương hiệu cũng như danh tiếng trên thị trường.

5. Xu hướng đổi mới: Phát triển thông minh và tích hợp

Với sự ra đời của Công nghiệp 4.0, công nghệ phát hiện mức chất lỏng đang phát triển theo hướng thông minh và tích hợp hơn.

Việc tích hợp nhiều công nghệ là một xu hướng rõ ràng. Kiểm tra bằng tia X, kết hợp với thị giác máy và các thuật toán trí tuệ nhân tạo, không chỉ có thể phát hiện mức chất lỏng mà còn phát hiện các khuyết tật như biến dạng cổ lon, vật lạ và chất lượng in phun. Sử dụng dữ liệu chuyên sâu là một hướng phát triển khác. Các hệ thống kiểm tra hiện đại không còn chỉ dừng lại ở việc phân biệt sản phẩm đạt tiêu chuẩn và không đạt tiêu chuẩn. Thay vào đó, chúng sử dụng phân tích dữ liệu kiểm tra theo thời gian thực để cung cấp phản hồi và điều chỉnh thông số cho thiết bị chiết rót đầu vào, tạo ra một hệ thống kiểm soát chất lượng vòng kín.

Thu nhỏ và tiết kiệm năng lượng cũng là những lĩnh vực then chốt của sự phát triển công nghệ. Thế hệ thiết bị mới sử dụng thiết kế bức xạ mềm an toàn hơn và không chứa nguồn bức xạ đồng vị. Vừa đảm bảo an toàn, thiết bị này còn giảm mức tiêu thụ năng lượng xuống dưới 150W, phù hợp với khái niệm sản xuất xanh.

Các hệ thống kiểm tra mức chất lỏng trong tương lai sẽ dần phát triển thành các trung tâm giám sát chất lượng dây chuyền sản xuất, tích hợp nhiều chức năng kiểm tra và cung cấp phân tích dữ liệu chất lượng sản xuất toàn diện để hỗ trợ ra quyết định kinh doanh.

Với những tiến bộ liên tục về công nghệ, thiết bị kiểm tra mức chất lỏng trong tương lai sẽ ngày càng nhỏ hơn và thông minh hơn, thậm chí có khả năng kết hợp trí tuệ nhân tạo và thuật toán học máy để dự đoán các lỗi tiềm ẩn của thiết bị chiết rót, chủ động thực hiện bảo trì và loại bỏ các bất thường về mức chất lỏng ngay từ đầu.

Kiểm tra chất lượng không còn chỉ là một bước sản xuất đơn thuần; nó đã trở thành một hệ thống dựa trên dữ liệu để tối ưu hóa liên tục. Như các chuyên gia trong ngành đã nhận định, "Giá trị của thiết bị kiểm tra mức chất lỏng không chỉ nằm ở việc loại bỏ các sản phẩm không đạt tiêu chuẩn mà còn cung cấp cho các công ty nền tảng dữ liệu để tối ưu hóa quy trình sản xuất."