Nghiên cứu điển hình về kiểm tra trực quan: Kiểm tra các khuyết tật bề ngoài trong vòng bi ô tô

Vòng bi là một bộ phận quan trọng trong ngành sản xuất ô tô, chất lượng của chúng ảnh hưởng trực tiếp đến sự an toàn và hiệu suất của xe. Do đó, việc kiểm tra các khuyết tật bề ngoài của vòng bi là đặc biệt quan trọng. Các phương pháp kiểm tra truyền thống chủ yếu dựa vào kiểm tra trực quan thủ công, nhưng phương pháp này không chỉ kém hiệu quả mà còn dễ bị ảnh hưởng bởi các yếu tố con người, dẫn đến việc phát hiện sai hoặc bỏ sót. Với những tiến bộ công nghệ, công nghệ kiểm tra trực quan ngày càng được sử dụng rộng rãi trong việc kiểm tra các khuyết tật bề ngoài của vòng bi ô tô.

I. Các hạng mục kiểm tra:

1. Nứt bề mặt: Các vết nứt hoặc vết nứt trên bề mặt ổ trục có thể do vật liệu bị mỏi, quá tải hoặc các yếu tố khác.

2. Mài mòn bề mặt: Mài mòn bề mặt thường do ma sát, mài mòn hoặc các vật liệu mài mòn khác gây ra, có thể khiến bề mặt trở nên thô ráp hoặc mất đi độ mịn.

3. Vết lõm trên bề mặt: Vết lõm trên bề mặt có thể do vật lạ, hạt hoặc gia công kém gây ra, ảnh hưởng đến độ phẳng và chất lượng của bề mặt ổ trục.

4. Quá trình oxy hóa bề mặt: Quá trình oxy hóa bề mặt thường xảy ra do tiếp xúc lâu với không khí hoặc hóa chất, dẫn đến hình thành lớp oxit hoặc ăn mòn trên bề mặt.

5. Vật chất lạ trên bề mặt: Vật chất lạ bám trên bề mặt ổ trục, chẳng hạn như bụi, vụn kim loại, cặn sơn, v.v., có thể ảnh hưởng đến hoạt động bình thường và tuổi thọ của ổ trục.

6. Biến dạng bề mặt: Biến dạng bề mặt bất thường có thể do các vấn đề trong quá trình sản xuất hoặc các yếu tố bên ngoài gây ra, ảnh hưởng đến hình dạng và hiệu suất của ổ trục.

II. Quy trình kiểm tra:

1. Thu thập dữ liệu: Thu thập một lượng lớn dữ liệu hình ảnh về vòng bi ô tô bình thường và bị lỗi.

2. Xử lý dữ liệu: Xử lý trước hình ảnh, chẳng hạn như khử nhiễu và tăng cường độ tương phản.

3. Trích xuất đặc điểm: Trích xuất các đặc điểm của ổ trục ô tô, chẳng hạn như kết cấu, hình dạng và màu sắc, bằng thuật toán.

4. Kiểm thử mô hình: Xác thực dữ liệu kiểm thử và đánh giá hiệu suất cũng như độ chính xác của mô hình.

5. Ứng dụng cụ thể: Triển khai mô hình đã được đào tạo trong môi trường kiểm tra thực tế để phát hiện các khuyết tật bề mặt trong ổ trục ô tô theo thời gian thực.

III. Thách thức trong việc kiểm tra:

1. Sự đa dạng của sản phẩm: Hình thái khuyết tật và vị trí của vòng bi ô tô rất đa dạng, đòi hỏi mô hình phải có khả năng khái quát hóa mạnh mẽ.

2. Điều kiện chiếu sáng: Điều kiện chiếu sáng không ổn định trong xưởng có thể ảnh hưởng đến chất lượng hình ảnh và làm tăng độ khó khi kiểm tra.

3. Gắn nhãn dữ liệu: Việc thu thập một lượng lớn dữ liệu được gắn nhãn chính xác là rất quan trọng để đào tạo một mô hình hiệu quả, nhưng chi phí để thu thập dữ liệu được gắn nhãn lại cao.

4. Hiệu suất thời gian thực: Kiểm tra vòng bi cần được thực hiện theo thời gian thực trên dây chuyền sản xuất, đòi hỏi tốc độ và độ chính xác cao.

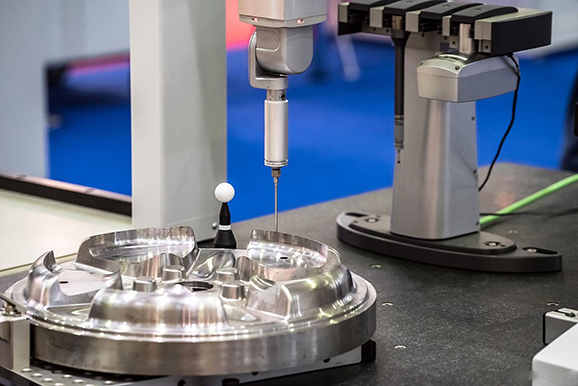

IV. Cách phát hiện: Camera độ phân giải cao chụp ảnh ổ trục, sau đó được phân tích và xử lý bằng thuật toán xử lý hình ảnh để tự động phát hiện các khuyết tật bề mặt ổ trục. Phương pháp này không chỉ cải thiện đáng kể hiệu quả kiểm tra mà còn giảm thiểu sai sót của con người, nâng cao độ chính xác và độ tin cậy.

Trong các ứng dụng thực tế, hệ thống kiểm tra bằng hình ảnh có thể quan sát bề mặt ổ trục từ nhiều góc độ và tỷ lệ để phát hiện các khuyết tật như vết nứt, vết lõm và tạp chất. Khi phát hiện ra lỗi, hệ thống sẽ ngay lập tức đưa ra cảnh báo, cảnh báo người vận hành hành động. Đồng thời, hệ thống có thể tự động phân loại và phân tích thống kê các khuyết tật, hỗ trợ dữ liệu mạnh mẽ cho việc kiểm soát và cải tiến chất lượng trong quá trình sản xuất.

V. Ưu điểm của Kiểm tra bằng thị giác:

Tự động hóa: Công nghệ kiểm tra thị giác cho phép tự động phát hiện các khuyết tật bề mặt ổ trục, cải thiện mức độ tự động hóa và hiệu quả của dây chuyền sản xuất.

Trí tuệ: Kết hợp công nghệ dữ liệu lớn và điện toán đám mây cho phép tối ưu hóa thông minh quy trình sản xuất, cải thiện hiệu quả và chất lượng sản xuất.

Hiệu quả cao: Hệ thống có thể cung cấp kết quả phát hiện chính xác một cách nhanh chóng và theo thời gian thực.

Độ chính xác: Quá trình phát hiện hoàn toàn tự động, khách quan và không tiếp xúc, đảm bảo độ chính xác cực cao.