Công nghệ kiểm tra trực quan mã hóa chai PET: Người bảo vệ chất lượng chính xác và hiệu quả

Giữa các điểm ảnh đen và trắng là con mắt thông minh của việc kiểm soát chất lượng.

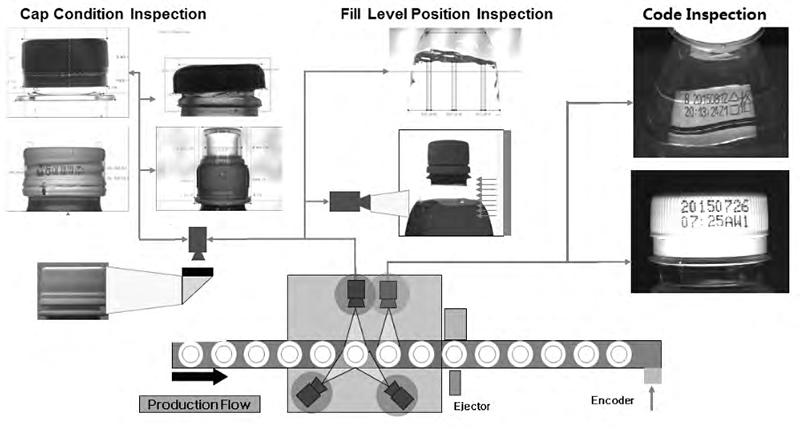

Trên các dây chuyền sản xuất tốc độ cao trong ngành đồ uống, dược phẩm và hóa chất hàng ngày, chai PET chảy như dòng nước. Mỗi chai đều trải qua nhiều lần kiểm tra, bao gồm độ kín nắp, mức chất lỏng và chất lượng mã hóa. Những kiểm tra này được hoàn thành chỉ trong vài mili giây - nhờ những tiến bộ trong công nghệ kiểm tra trực quan mã hóa hiện đại.

Là một công cụ kiểm soát chất lượng không thể thiếu trong ngành công nghiệp đóng gói, hệ thống kiểm tra trực quan mã hóa chai PET sử dụng kết hợp cảm biến quang học, xử lý hình ảnh và thuật toán trí tuệ nhân tạo để đạt được khả năng kiểm soát chất lượng chính xác, hiệu quả và tự động.

1. Nguyên lý kỹ thuật: Cách thị giác máy tính "đọc" mã hóa

Nguyên lý hoạt động của hệ thống kiểm tra trực quan bắt đầu bằng việc thu thập hình ảnh. Khi một chai PET đi qua điểm kiểm tra, cảm biến quang điện sẽ kích hoạt camera CCD hoặc CMOS độ phân giải cao để chụp ảnh, trong khi nguồn sáng LED nhấp nháy cung cấp ánh sáng.

Hình ảnh thu được được truyền qua cáp dữ liệu đến máy tính công nghiệp xử lý hình ảnh, tại đó hệ thống thực hiện xử lý ảnh, trích xuất đặc điểm và phân tích thông minh. Trong quá trình kiểm tra mã, hệ thống sử dụng công nghệ OCR (Nhận dạng ký tự quang học) để xác minh độ rõ nét, vị trí và độ chính xác của mã. Bằng cách so sánh hình ảnh thời gian thực với các tiêu chuẩn được thiết lập sẵn, hệ thống có thể xác định các vấn đề như mã bị thiếu, mã bị mờ và mã in không chính xác.

Kết quả kiểm tra được truyền ngay lập tức đến PLC (Bộ điều khiển logic lập trình). Nếu phát hiện sản phẩm có mã lỗi, hệ thống sẽ kích hoạt cơ chế loại bỏ (như bộ truyền động khí nén hoặc robot phân loại) để tự động loại bỏ sản phẩm lỗi khỏi dây chuyền sản xuất.

2. Thành phần hệ thống: Sự hợp tác chính xác giữa phần cứng và phần mềm

Một hệ thống kiểm tra trực quan chai PET hoàn chỉnh bao gồm nhiều thành phần chính xác. Về phần cứng, hệ thống hình ảnh (camera, ống kính và nguồn sáng) chịu trách nhiệm thu thập hình ảnh chất lượng cao; hệ thống xử lý (máy tính công nghiệp và bộ xử lý hình ảnh) chịu trách nhiệm phân tích và đánh giá; và hệ thống thực hiện (PLC và cơ chế loại bỏ) chịu trách nhiệm phân loại.

Công nghệ chiếu sáng đặc biệt quan trọng. Một giải pháp chiếu sáng phù hợp có thể tăng cường độ tương phản giữa nắp chai và vùng mã vạch. Các nguồn sáng bề mặt LED thông dụng có tuổi thọ lên đến 30.000 giờ. Nhờ sử dụng đèn nền, chúng phác họa rõ nét các cạnh của vật thể được kiểm tra. Thuật toán phần mềm là "bộ não" của hệ thống kiểm tra trực quan. Thiết bị kiểm tra hiện đại tích hợp các hệ thống phân tích hình ảnh thông minh và hệ thống ra quyết định chuyên gia, cho phép nhận dạng đa chiều hình dạng, màu sắc, kích thước và các kích thước khác dựa trên phân bố điểm ảnh, độ sáng, màu sắc và các thông tin khác. Các hệ thống tiên tiến cũng sở hữu khả năng tự học, liên tục tối ưu hóa độ chính xác nhận dạng thông qua các thuật toán học máy.

3. Các chỉ số hiệu suất: Khả năng kiểm tra tốc độ cao, độ chính xác cao

Hệ thống kiểm tra phun mực chai PET hiện đại có thể đạt tốc độ kiểm tra lên tới 1.500 chai mỗi phút, thích ứng với tốc độ băng tải của dây chuyền sản xuất ≤1,8 m/giây.

Về độ chính xác, các hệ thống này có thể phát hiện độ lệch mực chất lỏng nhỏ đến 0,5 mm và hàn kín các khuyết tật nhỏ đến micron, với độ chính xác cực cao trong nhận dạng ký tự in phun. Với tốc độ kiểm tra 1.200 chai mỗi phút, tỷ lệ loại bỏ các chai bị lỗi đạt ít nhất 99%.

Khả năng thích ứng mạnh mẽ với môi trường của hệ thống cho phép hoạt động ổn định ở nhiệt độ từ 0°C đến 40°C và độ ẩm tương đối 95%, đáp ứng các yêu cầu lắp đặt của nhiều môi trường nhà máy khác nhau.

4. Phạm vi ứng dụng: Chức năng kiểm tra đa chiều

Hệ thống kiểm tra trực quan mã hóa phun mực không chỉ xác minh chất lượng mã hóa mà còn tích hợp nhiều chức năng kiểm tra. Về kiểm tra nắp, hệ thống có thể phát hiện các vấn đề như thiếu nắp, nắp bị lệch và bất thường vòng an toàn.

Chức năng phát hiện mức chất lỏng sử dụng công nghệ quang học hoặc siêu âm để đo mức chất lỏng, đảm bảo lượng chất lỏng nạp vào đạt tiêu chuẩn và ngăn ngừa khiếu nại của người tiêu dùng do thiếu hoặc thừa. Hệ thống kiểm tra trực quan chụp ảnh mức chất lỏng từ phía trước, với phần bên dưới bề mặt chất lỏng hiển thị màu đen và phần bên trên hiển thị màu trắng. Hệ thống sử dụng công nghệ bù trừ diện tích để xác định mức chất lỏng dưới mức tiêu chuẩn.

Mô-đun kiểm tra mã hóa phun mực xác minh độ rõ ràng, vị trí và độ chính xác của thông tin như ngày sản xuất và số lô, loại bỏ rủi ro tuân thủ do lỗi nhãn.

5. Quy trình triển khai: Từ lắp đặt đến vận hành hàng ngày

Việc lắp đặt và vận hành hệ thống kiểm tra đòi hỏi sự lập kế hoạch chuyên nghiệp. Đầu tiên, số lượng và vị trí lắp đặt camera phải được xác định dựa trên tốc độ dây chuyền sản xuất và đặc điểm loại chai. Tiếp theo, các thông số được thực hiện, bao gồm điều chỉnh công cụ định vị hình ảnh và thiết lập ngưỡng phát hiện. Việc vận hành hàng ngày tương đối đơn giản. Người vận hành chọn chương trình kiểm tra loại chai phù hợp thông qua giao diện màn hình cảm ứng và nhấp vào "Chạy Liên tục" để khởi động hệ thống. Các hệ thống kiểm tra hiện đại có giao diện tương tác giữa người và máy với màn hình tiếng Trung lớn, rõ ràng và sáng, giúp dễ dàng vận hành.

Cài đặt ngưỡng là rất quan trọng để đảm bảo độ chính xác của việc kiểm tra. Ngưỡng là đường phân chia giữa các pixel đen và trắng: giá trị ngưỡng thấp hơn dẫn đến độ nhạy cao hơn, kiểm tra chính xác hơn và tỷ lệ loại bỏ cao hơn; giá trị ngưỡng cao hơn dẫn đến độ nhạy thấp hơn, kiểm tra kém chính xác hơn và tỷ lệ loại bỏ thấp hơn. Việc tìm kiếm sự cân bằng giữa hai cài đặt này phụ thuộc vào điều kiện sản xuất thực tế.

6. Bảo trì: Đảm bảo hệ thống hoạt động ổn định

Bảo trì thường xuyên là rất quan trọng để đảm bảo sự ổn định lâu dài của hệ thống kiểm tra trực quan. Hàng tuần, hãy vệ sinh sạch bụi bẩn trong quạt gió, lau sạch kính và bên ngoài tủ kiểm tra, đồng thời xả nước ngưng tụ từ van lọc và bình chứa khí.

Cần bảo trì toàn diện hơn hàng tháng, bao gồm kiểm tra cơ chế điều chỉnh, vệ sinh cảm biến và đèn cảnh báo. Trong quá trình bảo trì, xin lưu ý rằng cài đặt độ sáng của nguồn sáng được thể hiện bằng hệ thập lục phân, với FF biểu thị độ sáng tối đa. Việc tắt hệ thống cũng tuân theo một quy trình chuẩn hóa: đầu tiên tạm dừng hoạt động, thoát khỏi chương trình hệ thống, chọn có tắt bộ xử lý hình ảnh hay không (chọn "Có" nếu toàn bộ thiết bị cần tắt nguồn), và cuối cùng là tắt công tắc nguồn chính.

7. Giá trị và xu hướng phát triển của ngành

Hệ thống kiểm tra trực quan tạo ra giá trị đáng kể cho nhà sản xuất. Chúng giúp giảm chi phí nhân công, thay thế việc kiểm tra trực quan thủ công và kiểm tra tại chỗ, giảm sự phụ thuộc vào nhân công và chi phí đào tạo. Chúng cũng giảm thiểu lãng phí vật liệu bằng cách phát hiện sớm khối lượng chiết rót bất thường hoặc lỗi mã hóa, tránh lãng phí vật liệu đóng gói, nội dung và nguồn lực hậu cần.

Rủi ro về chất lượng được kiểm soát hiệu quả, ngăn ngừa việc trả lại, thu hồi và gây tổn hại đến thương hiệu do niêm phong kém, giúp các công ty tuân thủ các quy định như FDA và ISO 9001. Hệ thống cũng tự động tạo báo cáo kiểm tra, ghi lại trạng thái đóng nắp, dữ liệu mức chất lỏng và thông tin mã hóa của từng chai, hỗ trợ truy xuất nguồn gốc chất lượng sản xuất.

Hiện nay, công nghệ kiểm tra trực quan cho mã hóa chai PET đang hướng tới khả năng thông minh và dựa trên dữ liệu. Việc tích hợp các thuật toán AI giúp cải thiện độ chính xác kiểm tra trong các tình huống phức tạp, chẳng hạn như chai phản quang và bề mặt chất lỏng động. Công nghệ Internet vạn vật công nghiệp (IIoT) cho phép các hệ thống kiểm tra tích hợp với hệ thống MES và ERP, cho phép quản lý thông minh toàn bộ dây chuyền sản xuất.

Với những tiến bộ công nghệ, hệ thống kiểm tra trực quan ngày càng trở nên mạnh mẽ. Các hệ thống kiểm tra hiện tại có thể giao tiếp với máy tính thông qua Ethernet, cho phép giám sát trực tuyến, sửa đổi trực tuyến các chương trình kiểm tra và ghi lại dữ liệu sản xuất trực tuyến, đặt nền tảng cho việc xây dựng các nhà máy thông minh trong tương lai.

Các nhà máy có thương hiệu với yêu cầu chất lượng nghiêm ngặt hiểu rằng ngay cả những sai lệch nhỏ về bao bì cũng có thể tạo ra khoảng cách tâm lý cho người tiêu dùng và ảnh hưởng tiêu cực đến hình ảnh thương hiệu. Hệ thống kiểm tra trực quan là những người bảo vệ thầm lặng cho danh tiếng thương hiệu.