Kiểm tra trực quan nắp lon: Công nghệ thị giác máy bảo vệ chất lượng bao bì

Trên dây chuyền lắp ráp, nắp hộp có thể bay qua với tốc độ quá nhanh đến mức mắt thường không thể theo kịp. Một hệ thống thị giác tinh vi có thể xác định chính xác các khuyết tật đến từng milimet.

Trên dây chuyền sản xuất lon hiện đại, hơn 10 nắp lon được kiểm tra chất lượng mỗi giây. Bất kỳ lỗi nhỏ nào - dù là vết xước, vết lõm không nhìn thấy được bằng mắt thường, hay lớp keo dán không đều - đều có thể dẫn đến hư hỏng hoặc rò rỉ.

Các phương pháp kiểm tra thủ công truyền thống không chỉ kém hiệu quả mà còn có độ chính xác chỉ khoảng 70%. Các hệ thống kiểm tra tự động dựa trên công nghệ thị giác máy đã nâng độ chính xác này lên hơn 98%, tạo nên cuộc cách mạng trong việc kiểm soát chất lượng bao bì lon.

1. Khó khăn về kỹ thuật: Ánh sáng, thuật toán và những thách thức của các lỗi khác nhau

Kiểm tra trực quan nắp lon từ lâu đã được coi là một vấn đề đầy thách thức trong lĩnh vực thị giác máy. Hình dạng tròn, đặc tính phản chiếu kim loại và các loại khuyết tật đa dạng của nắp khiến các phương pháp kiểm tra truyền thống trở nên khó khăn. Các khuyết tật trên nắp lon chủ yếu được phân loại thành một số loại: khuyết tật bề mặt (điểm chịu áp lực, vết xước, vết mài mòn và vết dầu), khuyết tật cấu trúc (biến dạng, vết lõm ở cạnh) và khuyết tật chức năng (keo bịt không đều, thiếu keo bịt và vấn đề về lẫy kéo). Các khuyết tật này khác nhau về kích thước và hướng, đòi hỏi các chiến lược kiểm tra riêng biệt.

Bản chất phản chiếu cao của nắp lon kim loại là một trở ngại kỹ thuật lớn. Khi ánh sáng chiếu trực tiếp vào bề mặt kim loại nhẵn, nó dễ tạo ra phản xạ gương, dẫn đến các vùng bị phơi sáng quá mức và bị tối trên ảnh, làm mờ các đặc điểm khuyết điểm mong muốn.

Đăng ký hình ảnh cũng là một thách thức đáng kể. Việc sử dụng các vùng biên để thực hiện tìm kiếm trong phạm vi nhỏ sẽ ảnh hưởng đến độ chính xác và tốc độ định vị vùng. Việc sử dụng một hình ảnh duy nhất để phân vùng cũng có thể làm giảm độ chính xác, ảnh hưởng tiêu cực đến việc kiểm tra nhiều vùng sau đó.

2. Giải pháp chiếu sáng: Chìa khóa để phát hiện khuyết điểm

Thiết kế hệ thống chiếu sáng đóng vai trò quan trọng trong việc giải quyết những thách thức của việc kiểm tra trực quan nắp lon. Các phương pháp chiếu sáng khác nhau có thể làm nổi bật các loại khuyết tật khác nhau, vì vậy cần lựa chọn cẩn thận dựa trên mục tiêu kiểm tra. Chiếu sáng trực tiếp phù hợp để kiểm tra một số đặc điểm bề mặt, nhưng nó có thể tạo ra phản xạ mạnh trên bề mặt kim loại nhẵn, dẫn đến độ sáng hình ảnh không đồng đều và hiệu quả kiểm tra bị hạn chế.

Đèn vòm, phản xạ khuếch tán ánh sáng từ vòm, cung cấp ánh sáng đồng đều hơn và phù hợp với các bề mặt nhẵn. Tuy nhiên, loại đèn này có thể tạo ra các vùng tối ở trung tâm, ảnh hưởng đến việc kiểm tra tổng thể.

Kết hợp chiếu sáng trường sáng và trường tối hiện là một trong những giải pháp hiệu quả nhất. Nghiên cứu đã chỉ ra rằng ánh sáng đỏ góc cao có thể làm cho các vết xước và vết bẩn trở nên tối hơn, trong khi ánh sáng xanh góc thấp làm cho các vết xước trở nên sáng hơn. Sự kết hợp này có thể làm nổi bật cả khuyết điểm tối và sáng trên nắp lon.

Đối với nắp lon có cấu trúc gân, có thể sử dụng kết hợp đèn vòm đỏ trường sáng và đèn vòng xanh trường tối. Đối với nắp cơ bản, có thể sử dụng đèn khuếch tán đơn sắc phẳng. 3. Kiến trúc hệ thống: Từ chụp ảnh đến loại bỏ khuyết tật

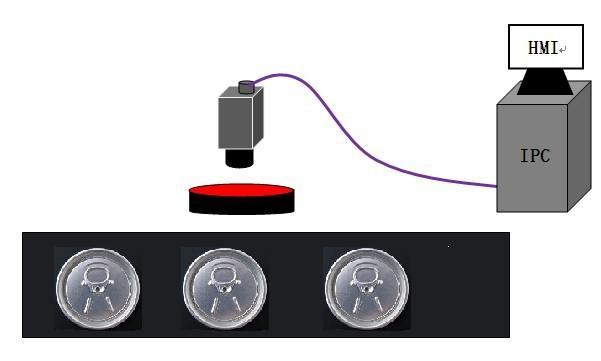

Hệ thống kiểm tra trực quan nắp lon hoàn chỉnh bao gồm nhiều thành phần hoạt động cùng nhau, bao gồm thiết bị nâng nắp, băng tải, nguồn sáng, hệ thống thu thập hình ảnh, hệ thống xử lý hình ảnh và thiết bị loại bỏ lỗi.

Nắp lon nhôm được đưa liên tục vào khu vực băng tải thông qua thiết bị nâng nắp, tại đây chúng được cố định vào băng tải bằng lực hút chân không. Khi nắp đi qua khu vực chụp ảnh, cảm biến sợi quang sẽ kích hoạt camera công nghiệp và nguồn sáng để chụp ảnh nắp với tốc độ cao và rõ nét.

Hệ thống kiểm tra tiên tiến sử dụng thiết kế nguồn sáng LED tổng hợp, tích hợp nhiều nguồn sáng, bao gồm đèn ba vòng không bóng, đèn vòm không bóng, đèn vòng góc thấp và nguồn sáng đồng trục. Việc điều khiển kết hợp các nguồn sáng tổng hợp này tạo ra hình ảnh nắp lon với đường viền sắc nét và độ tương phản màu sắc sống động.

Hệ thống xử lý hình ảnh sau đó phân tích hình ảnh để xác định các sản phẩm có vấn đề như vết lõm ở cạnh, vết xước bề mặt, thanh kéo bị biến dạng, chất trám bị hỏng và văn bản in không rõ ràng, và ngay lập tức loại bỏ chúng khỏi dây chuyền sản xuất. 4. Xử lý thuật toán: Con đường thông minh từ hình ảnh đến phát hiện

Việc thu thập hình ảnh chất lượng cao chỉ là bước đầu tiên; các thuật toán xử lý hình ảnh mạnh mẽ chính là bộ não của hệ thống kiểm tra. Các thuật toán này cần được tối ưu hóa cho các đặc điểm khuyết tật khác nhau.

Quy trình xử lý ảnh thường bao gồm các bước như tiền xử lý ảnh, nâng cao chất lượng ảnh, phân vùng và trích xuất đối tượng. Phân ngưỡng, lọc làm mịn và trích xuất cạnh là những thuật toán thường được sử dụng.

Do sự khác biệt đáng kể về đặc điểm giữa các vùng khác nhau trên bề mặt nắp lon, việc sử dụng một thuật toán xử lý hình ảnh duy nhất thường không đạt được kết quả mong muốn. Cần kết hợp nhiều thuật toán phát hiện được điều chỉnh theo đặc điểm của các vùng khác nhau, đồng thời cân nhắc đến tính mạnh mẽ của thuật toán.

Nhận dạng góc là một thành phần quan trọng trong phát hiện khuyết tật, giúp hệ thống xác định và định vị chính xác các khuyết tật bề mặt. Khi phát hiện vết nứt, hệ thống sử dụng góc để mô tả hướng và hình dạng của vết nứt; khi phát hiện chỗ phình hoặc chỗ lõm, góc giúp xác định hình dạng và kích thước của khuyết tật.

Các hệ thống hiện đại còn có khả năng tự học, cho phép chúng học và đặt tên các loại lỗi khi cần thiết, đồng thời tự động thiết lập kích thước lỗi. Sự dễ dàng vận hành này giúp tăng cường đáng kể khả năng thích ứng và tính thực tiễn của hệ thống. 5. Ứng dụng Thực tế: Người bảo vệ Sản xuất Công nghiệp Hiệu quả và Chính xác

Trong môi trường sản xuất công nghiệp thực tế, hệ thống kiểm tra trực quan nắp hộp thể hiện những lợi thế đáng kể. Ví dụ: trong cấu hình thông thường, đối với nắp cơ bản có đường kính 110 mm, tốc độ kiểm tra có thể đạt trên 10 mỗi giây, với độ phân giải lỗi sản phẩm là 0,1 mm và tỷ lệ chính xác vượt quá 98%.

Các hệ thống này có thể phát hiện lỗi chất lượng hình thức sản phẩm ở tốc độ cao mà không cần dừng dây chuyền sản xuất, nhanh chóng xác định và loại bỏ sản phẩm lỗi. Chúng cũng hiển thị hình ảnh kiểm tra theo thời gian thực, tự động lưu hình ảnh sản phẩm lỗi và tạo báo cáo thống kê.

Hệ thống kiểm tra trực quan lon rỗng đã được triển khai thành công trên các dây chuyền chiết rót tại các nhà máy bia, nhà máy nước giải khát và nhà máy đóng hộp, mang lại kết quả kiểm tra xuất sắc. Đối với khách hàng có nhu cầu chuyên biệt, thiết bị có thể được tùy chỉnh để đáp ứng nhu cầu của từng môi trường sản xuất cụ thể.

So với kiểm tra thủ công, hệ thống kiểm tra trực quan không chỉ cải thiện đáng kể hiệu quả và độ chính xác kiểm tra mà còn hoạt động liên tục, không gây mệt mỏi ảnh hưởng đến khả năng phán đoán, đồng thời tránh được thời gian và chi phí bảo trì liên quan đến hao mòn các bộ phận cơ khí. Hiện nay, công nghệ kiểm tra thị giác máy có thể phát hiện các lỗi nhỏ đến 0,1mm, với tỷ lệ phát hiện trên 10 lỗi mỗi giây và độ chính xác trên 98%. Khi công nghệ phát triển, các hệ thống kiểm tra trong tương lai sẽ trở nên thông minh và thích ứng hơn, liên tục học hỏi các loại lỗi mới để cải thiện khả năng nhận dạng.

Có thể thấy trước rằng các hệ thống kiểm tra trực quan tích hợp học sâu với công nghệ hình ảnh có độ chính xác cao hơn sẽ trở thành hệ thống đảm bảo chất lượng không thể thiếu đối với ngành đóng gói thực phẩm và đồ uống.