Phân tích ưu điểm và nhược điểm của công nghệ kiểm tra Can Vision: Con đường hướng tới kiểm soát chất lượng thông minh

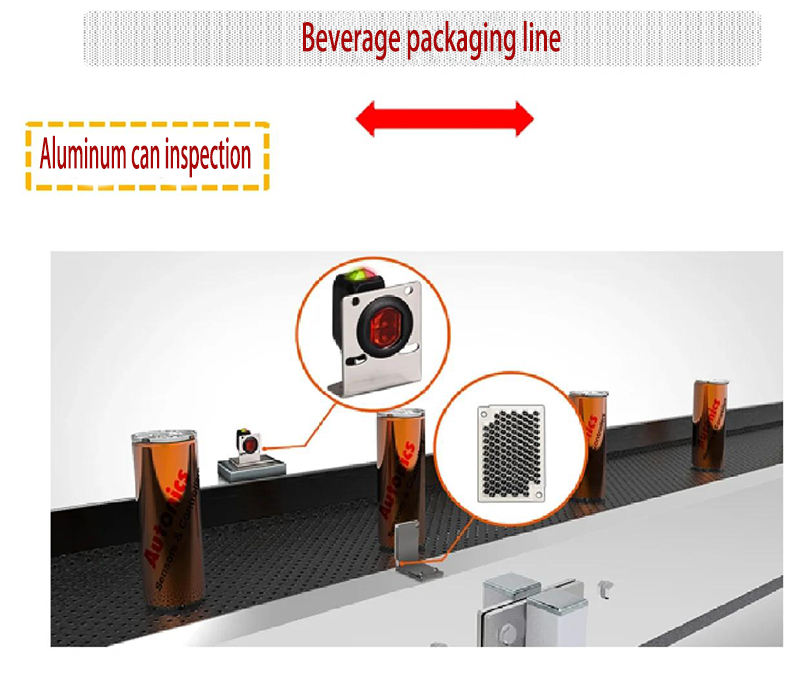

1. Giới thiệu: Tầm quan trọng của việc bao bì và kiểm tra chất lượng

Lon, là một trong những định dạng bao bì phổ biến nhất trong ngành công nghiệp thực phẩm và đồ uống hiện đại, được sử dụng rộng rãi để đóng gói hàng ngàn sản phẩm, bao gồm đồ uống có ga, bia và sữa bột. Với sự phát triển nhanh chóng của công nghệ đóng gói trong ngành công nghiệp thực phẩm của đất nước tôi, không có ít hơn 8 triệu công ty đóng gói thứ cấp, trải rộng trên các ngành công nghiệp và khu vực khác nhau, với ngành công nghiệp thực phẩm có tần suất sử dụng bao bì cao nhất.

Được thúc đẩy bởi mức độ kinh tế tăng và thay đổi lối sống, nhu cầu về các loại thực phẩm đóng gói sẵn khác nhau đã tăng vọt, trực tiếp thúc đẩy sự phát triển nhanh chóng của ngành công nghiệp bao bì Can. Trong bối cảnh sản xuất tốc độ cao, quy mô lớn, đảm bảo chất lượng của mỗi người có thể trở thành một vấn đề quan trọng.

Sản xuất lon đòi hỏi vốn đầu tư lớn, công nghệ tiên tiến và môi trường khắc nghiệt. Quy trình này thường sử dụng các phương pháp sản xuất liên tục, khối lượng lớn, đặt ra yêu cầu cực kỳ khắt khe về chất lượng hình ảnh.

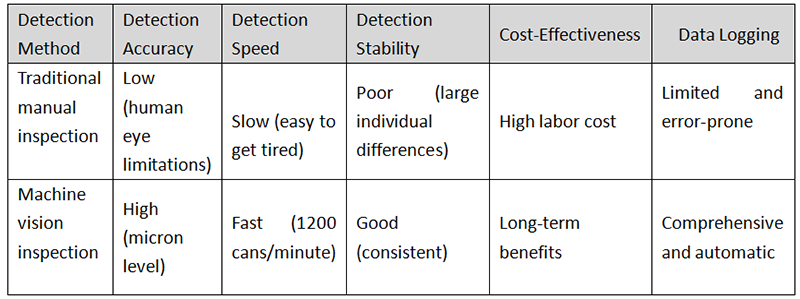

Kiểm tra chất lượng truyền thống phụ thuộc rất nhiều vào lao động thủ công, với công nhân thực hiện các nhiệm vụ kiểm tra lặp đi lặp lại trên dây chuyền lắp ráp. Điều này không chỉ gây ra chi phí nhân công và quản lý đáng kể mà còn khó đảm bảo không có sai sót. Các yếu tố như mệt mỏi, khác biệt cá nhân và mất tập trung có thể ảnh hưởng đến độ chính xác và tính nhất quán của kết quả kiểm tra. Với sự phát triển nhanh chóng của sản xuất thông minh, tự động hóa, số hóa và tin học hóa, công nghệ kiểm tra thị giác máy đã xuất hiện và dần trở thành giải pháp chủ đạo cho kiểm tra chất lượng lon.

Hệ thống kiểm tra trực quan mô phỏng thị giác con người, sử dụng camera để chụp ảnh và xử lý, phân tích bằng máy tính để đạt được khả năng kiểm tra và phán đoán tự động, khắc phục hiệu quả nhiều hạn chế của kiểm tra thủ công. Bài viết này sẽ phân tích toàn diện ưu điểm và nhược điểm của công nghệ kiểm tra trực quan lon, đồng thời khám phá các nguyên lý kỹ thuật, ứng dụng hiện tại và xu hướng phát triển trong tương lai.

2. Nguyên lý kỹ thuật và thành phần hệ thống của kiểm tra trực quan lon

Công nghệ kiểm tra trực quan lon là phương pháp kiểm tra tự động tích hợp quang học, điện tử, máy tính và kỹ thuật cơ khí. Nguyên lý cơ bản của nó là chụp ảnh kỹ thuật số bề mặt lon thông qua hệ thống thu thập hình ảnh, sau đó sử dụng các thuật toán xử lý hình ảnh để trích xuất thông tin đặc điểm, và cuối cùng xác định và phân loại khuyết tật dựa trên các tiêu chí được thiết lập sẵn.

2.1 Thành phần hệ thống

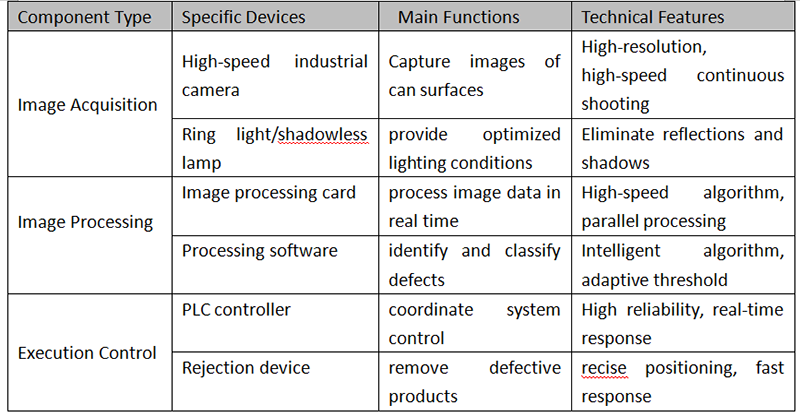

Một hệ thống kiểm tra trực quan lon hoàn chỉnh thường bao gồm ba thành phần chính:

Hệ thống thu thập hình ảnh: Bao gồm các thành phần như camera công nghiệp tốc độ cao, nguồn sáng chuyên dụng và ống kính quang học. Camera công nghiệp tốc độ cao cho phép chụp liên tục tốc độ cao và chụp ảnh độ phân giải cao, giúp ghi lại các khuyết tật bề mặt và thông tin chi tiết khác trên lon.

Để giải quyết bản chất phản chiếu cao của bề mặt lon, các hệ thống thường sử dụng thiết kế chiếu sáng chuyên dụng, chẳng hạn như chiếu sáng không bóng hình vòm, chiếu sáng không bóng ba vòng, chiếu sáng vòng góc thấp hoặc hệ thống chiếu sáng đồng trục, giải quyết hiệu quả các thách thức về chiếu sáng.

Hệ thống xử lý hình ảnh: Đây là cốt lõi của kiểm tra trực quan, chịu trách nhiệm xử lý trước, trích xuất đặc điểm và xác định khuyết tật của ảnh chụp. Tiền xử lý bao gồm các thao tác như khử nhiễu, chuyển đổi thang độ xám và nhị phân hóa, nhằm cải thiện độ chính xác và tốc độ của các quá trình xử lý tiếp theo.

Trích xuất đặc điểm bao gồm việc trích xuất các đặc điểm từ hình ảnh giúp phân loại và nhận dạng dễ dàng hơn, chẳng hạn như hình dạng, kích thước, kết cấu và màu sắc. Cuối cùng, hệ thống sử dụng mô hình phân loại để phân loại và nhận dạng chính xác các khuyết tật bề mặt trên lon.

Hệ thống điều khiển: Chịu trách nhiệm điều khiển tự động và giám sát hoạt động của thiết bị, bao gồm giao diện người-máy, chương trình tự động hóa PLC và giám sát thông số vận hành. Người vận hành có thể thiết lập các thông số thiết bị khác nhau và theo dõi trạng thái thiết bị thông qua giao diện người-máy.

Hệ thống điều khiển cũng tương tác với cơ chế loại bỏ để tự động loại bỏ các sản phẩm lỗi.

2.2 Quy trình triển khai kỹ thuật

Quy trình kỹ thuật để kiểm tra trực quan lon thường bao gồm các bước sau:

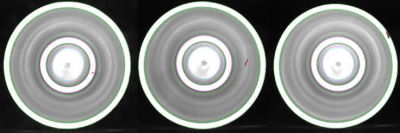

Thu thập hình ảnh: Khi các lon đi qua khu vực kiểm tra trên băng chuyền, một cảm biến quang điện kích hoạt máy ảnh để chụp ảnh, chụp các hình ảnh chất lượng cao dưới một nguồn sáng cụ thể.

Tiền xử lý hình ảnh: Các thuật toán khử nhiễu thích ứng và các kỹ thuật tăng cường cạnh được sử dụng để tối ưu hóa chất lượng hình ảnh và giảm nhiễu nhiễu.

Vị trí và phân đoạn vùng: Các khu vực chính trên hộp, chẳng hạn như miệng, cơ thể, tab kéo và khu vực in phun, được xác định.

Khai thác và phân tích tính năng: Các tính năng hình học, kết cấu và màu của từng khu vực được tính toán.

Nhận dạng và phân loại khiếm khuyết: Các thuật toán trước hoặc mô hình AI được sử dụng để xác định sự hiện diện và loại lỗi.

Đầu ra và thực hiện kết quả: Kết quả kiểm tra được truyền đến hệ thống điều khiển PLC, kích hoạt cơ chế từ chối để loại bỏ các sản phẩm bị lỗi và ghi lại dữ liệu kiểm tra.

Bảng: Các thành phần và chức năng chính của hệ thống kiểm tra trực quan có thể

3. Ưu điểm chính của Kiểm tra trực quan lon

Công nghệ kiểm tra trực quan có nhiều ưu điểm vượt trội so với phương pháp kiểm tra thủ công truyền thống, khiến nó trở nên không thể thiếu trong sản xuất công nghiệp hiện đại.

3.1 Cải thiện độ chính xác và độ ổn định của kiểm tra

Hệ thống kiểm tra trực quan có thể đạt độ chính xác đo lường ở cấp độ micron. Ví dụ, thiết bị HY-M5 của Xianyang Technology tự hào có độ chính xác hình ảnh lên đến 0,01mm và tỷ lệ chính xác lên đến 99% đối với thông tin phát hiện khuyết tật. Khả năng kiểm tra độ chính xác cao này cho phép hệ thống xác định các khuyết tật tinh vi mà mắt thường không thể nhìn thấy, chẳng hạn như vết xước nhỏ, vết lõm và các vết in nhỏ.

Hơn nữa, hệ thống kiểm tra trực quan có độ ổn định cao, không bị ảnh hưởng bởi sự mệt mỏi, cảm xúc hoặc kinh nghiệm, đảm bảo tiêu chuẩn và chất lượng kiểm tra nhất quán.

Điều này rất quan trọng để đảm bảo chất lượng sản phẩm đồng đều trong sản xuất quy mô lớn. Hệ thống cũng loại bỏ nhiễu từ ánh sáng xung quanh và cung cấp hình ảnh toàn diện ngay cả trên các bề mặt có độ phản chiếu cao, giải quyết hầu hết các thách thức hiện nay trong kiểm tra ngoại quan.

3.2 Hiệu quả sản xuất được cải thiện đáng kể

Hệ thống kiểm tra trực quan có khả năng kiểm tra trực tuyến tốc độ cao, đạt tốc độ khoảng 700 lần kiểm tra mỗi giờ,

hoặc thậm chí lên đến 1.200 lon mỗi phút. Tốc độ này vượt xa hiệu quả kiểm tra thủ công và hoàn toàn có thể đáp ứng tốc độ của dây chuyền sản xuất tốc độ cao hiện đại, đạt 100% kiểm tra trực tuyến mà không làm chậm dây chuyền.

Khả năng xử lý thời gian thực của hệ thống kiểm tra cho phép phản hồi tức thì kết quả kiểm tra đến dây chuyền sản xuất, giúp phát hiện và loại bỏ kịp thời các sản phẩm lỗi, ngăn ngừa việc tạo ra lượng lớn phế liệu. Hệ thống cũng tự động tạo báo cáo thống kê, giúp quản lý sản xuất theo dõi tình trạng chất lượng theo thời gian thực và điều chỉnh nhanh chóng.

3.3 Giảm chi phí và lợi ích kinh tế đáng kể

Mặc dù hệ thống kiểm tra trực quan đòi hỏi một khoản đầu tư ban đầu nhất định, nhưng về lâu dài, chúng có thể giảm đáng kể chi phí nhân công. Quy trình kiểm tra truyền thống cần hàng trăm công nhân, trong khi kiểm tra tự động chỉ cần một số ít quản lý, giúp giảm đáng kể nhu cầu nhân lực.

Hơn nữa, hệ thống còn giảm thiểu rủi ro trả lại hàng và tổn hại đến thương hiệu do bỏ sót khâu kiểm tra, mang lại lợi tức đầu tư cao hơn.

Tính năng đo không tiếp xúc của hệ thống kiểm tra trực quan giúp tránh hao mòn do tiếp xúc với các bộ phận kiểm tra, kéo dài tuổi thọ thiết bị và giảm hư hỏng thứ cấp tiềm ẩn đối với sản phẩm.

Hệ thống này cũng giúp các nhà sản xuất giảm thiểu lãng phí vật liệu và cải thiện việc sử dụng tài nguyên bằng cách chủ động xác định các vấn đề về chất lượng.

3.4 Khả năng truy xuất dữ liệu và quản lý chất lượng được cải thiện

Hệ thống kiểm tra trực quan không chỉ phát hiện lỗi mà còn thu thập và ghi lại khối lượng lớn dữ liệu chất lượng, cung cấp thông tin giá trị cho quy trình sản xuất. Dữ liệu này có thể được sử dụng cho kiểm soát quy trình thống kê (SPC) để phân tích xu hướng chất lượng, xác định các vấn đề tiềm ẩn và tối ưu hóa các thông số quy trình sản xuất. Một số hệ thống tiên tiến còn có thể giao tiếp với cơ sở dữ liệu truy xuất nguồn gốc sản phẩm, cho phép truy xuất nguồn gốc chất lượng toàn chuỗi từ nguyên liệu thô đến thành phẩm. Điều này đặc biệt quan trọng để đáp ứng các yêu cầu quy định về an toàn thực phẩm và chất lượng. Mọi vấn đề đều có thể được phát hiện và thu hồi nhanh chóng, giảm thiểu tổn thất và rủi ro.

Bảng: So sánh các số liệu chính giữa Kiểm tra thủ công truyền thống và Kiểm tra trực quan

4. Hạn chế của việc kiểm tra trực quan lon

Mặc dù công nghệ kiểm tra trực quan lon mang lại nhiều lợi thế nhưng cũng có những hạn chế và thách thức trong ứng dụng thực tế đòi hỏi sự hiểu biết và phản ứng khách quan.

4.1 Khả năng hạn chế trong việc xác định các khiếm khuyết phức tạp

Các hệ thống kiểm tra trực quan hiện tại vẫn gặp khó khăn trong việc phát hiện một số khuyết tật phức tạp. Ví dụ, các vết xước và vết bẩn trên keo trám bên trong lon có thể ảnh hưởng đến độ chính xác phát hiện do góc nhìn và sự che khuất. Tương tự, đối với một số loại khuyết tật, chẳng hạn như biến dạng nhẹ hoặc lỗi trong các mẫu phức tạp, hệ thống có thể không thể nhận dạng linh hoạt như những công nhân có kinh nghiệm.

Độ nhạy sáng cũng là một thách thức khác. Mặc dù sử dụng công nghệ chiếu sáng chuyên dụng, việc xử lý các bề mặt có độ phản chiếu cao vẫn có thể bị ảnh hưởng bởi những thay đổi trong ánh sáng xung quanh.

Hiệu ứng này đặc biệt rõ rệt trên các dây chuyền sản xuất tốc độ cao, nơi hệ thống gặp khó khăn trong việc điều chỉnh ánh sáng theo thời gian thực một cách hiệu quả, có khả năng dẫn đến chất lượng hình ảnh không đồng nhất và do đó ảnh hưởng đến độ chính xác khi kiểm tra.

4.2 Ngưỡng kỹ thuật và đầu tư ban đầu cao

Chi phí đầu tư ban đầu cho một hệ thống kiểm tra trực quan khá cao, bao gồm mua sắm thiết bị, tích hợp hệ thống, lắp đặt và vận hành. Điều này có thể là một gánh nặng đáng kể đối với các doanh nghiệp vừa và nhỏ.

Hơn nữa, việc bảo trì và cập nhật hệ thống đòi hỏi phải có kỹ thuật viên chuyên môn, làm tăng chi phí vận hành.

Nhiều hệ thống kiểm tra trực quan tiên tiến dựa trên các mô hình học sâu, đòi hỏi tài nguyên tính toán và hỗ trợ dữ liệu lớn. Điều này tạo ra rào cản kỹ thuật lớn đối với các doanh nghiệp có chuyên môn kỹ thuật hạn chế.

Việc đào tạo các mô hình này đòi hỏi một lượng lớn dữ liệu được gắn nhãn, tốn nhiều thời gian và công sức, đòi hỏi kiến thức và kinh nghiệm chuyên môn. 4.3 Thách thức về khả năng thích ứng và tính linh hoạt

Hệ thống kiểm tra trực quan thường yêu cầu điều chỉnh và cấu hình lại thông số khi xử lý các sản phẩm hoặc thông số kỹ thuật mới, thiếu tính linh hoạt và khả năng thích ứng của người vận hành.

Khi loại sản phẩm thay đổi trên dây chuyền sản xuất, hệ thống có thể cần được hiệu chuẩn lại hoặc thậm chí thay thế một phần, dẫn đến thời gian ngừng hoạt động tăng lên và giảm tính linh hoạt trong sản xuất.

Hơn nữa, tính ổn định và độ tin cậy của các hệ thống kiểm tra trực quan hiện có có thể gặp phải những thách thức trong điều kiện môi trường khắc nghiệt. Ví dụ, trong môi trường sản xuất có nhiệt độ, độ ẩm cao hoặc bụi bẩn, hiệu suất của camera và hệ thống chiếu sáng có thể bị ảnh hưởng, đòi hỏi các biện pháp bảo vệ bổ sung, làm tăng thêm độ phức tạp và chi phí của hệ thống.

5. Xu hướng phát triển trong tương lai

Để khắc phục những hạn chế hiện nay, công nghệ kiểm tra trực quan có thể phát triển theo hướng thông minh, hiệu quả và linh hoạt hơn.

Tích hợp sâu giữa Trí tuệ Nhân tạo và Học sâu: Các hệ thống kiểm tra trực quan trong tương lai sẽ ngày càng sử dụng công nghệ học sâu, tận dụng các thuật toán tiên tiến như mạng nơ-ron tích chập (CNN) và mạng đối kháng tạo sinh (GAN) để nâng cao khả năng phát hiện các khuyết tật phức tạp. Các hệ thống này có thể nhanh chóng thích ứng với các loại khuyết tật mới thông qua học tập mẫu nhỏ, giảm sự phụ thuộc vào lượng lớn dữ liệu được chú thích.

Áp dụng công nghệ tầm nhìn 3D có độ chính xác cao: Sự phát triển của công nghệ tầm nhìn máy 3D đã cung cấp một cách tiếp cận mới để kiểm tra. Ví dụ, hệ thống thị giác máy 3D tốc độ cao, tốc độ cao của công nghệ Xianyang, HY-M5, có thể nắm bắt dữ liệu đám mây điểm 3D có độ chính xác cao của lon và xác định tính toàn vẹn của tab kéo bằng cách tính toán thông tin chiều cao, giải quyết vấn đề phát hiện độ sâu mà tầm nhìn 2D truyền thống phải vật lộn.

Công nghệ này cũng triệt tiêu hiệu quả sự can thiệp ánh sáng xung quanh, cho phép hình ảnh hoàn toàn của các bề mặt phản chiếu cao.

Kết hợp Đa Công nghệ và Tích hợp Hệ thống: Các hệ thống kiểm tra trực quan trong tương lai sẽ ngày càng tích hợp với các công nghệ khác, chẳng hạn như hình ảnh đa phổ, phát hiện hồng ngoại và quét laser, để tạo thành các giải pháp kiểm tra đa công nghệ mang tính cộng tác. Sự tích hợp này tận dụng thế mạnh của nhiều công nghệ khác nhau để phát hiện toàn diện hơn các khuyết tật khác nhau. Hơn nữa, hệ thống sẽ được tích hợp sâu hơn với các thiết bị khác trên dây chuyền sản xuất, tạo thành một hệ thống sản xuất thông minh khép kín.

Thu nhỏ và Thiết kế Mô-đun: Để giảm thiểu rào cản kỹ thuật và chi phí, các hệ thống kiểm tra trực quan đang có xu hướng thu nhỏ và mô-đun hóa. Các nhà sản xuất đang cung cấp các tùy chọn cấu hình linh hoạt hơn, cho phép các doanh nghiệp vừa và nhỏ lựa chọn hệ thống phù hợp dựa trên nhu cầu và ngân sách của mình. Thiết kế mô-đun cũng giúp hệ thống dễ dàng nâng cấp và bảo trì hơn, kéo dài vòng đời thiết bị.

6. Kết luận: Một sự lựa chọn tất yếu hướng tới trí thông minh

Là một thành phần thiết yếu của tự động hóa sản xuất hiện đại, công nghệ kiểm tra trực quan lon đang dần thay thế các phương pháp kiểm tra thủ công truyền thống nhờ những ưu điểm vượt trội về độ chính xác cao, tốc độ cao và độ ổn định cao. Mặc dù công nghệ này hiện còn một số hạn chế về khả năng nhận dạng khuyết tật phức tạp, xử lý bề mặt phản xạ cao và chi phí đầu tư ban đầu, nhưng những thách thức này đang dần được khắc phục nhờ sự đổi mới và tối ưu hóa công nghệ liên tục.

Giá trị của công nghệ kiểm tra trực quan không chỉ nằm ở việc cải thiện kiểm soát chất lượng mà còn ở việc tối ưu hóa và nâng cấp toàn bộ hệ thống sản xuất một cách thông minh. Nó cho phép các nhà sản xuất đạt được khả năng truy xuất nguồn gốc chất lượng toàn diện, tối ưu hóa quy trình sản xuất và sử dụng hiệu quả các nguồn lực, cung cấp hỗ trợ kỹ thuật cho phát triển bền vững. Với sự phát triển ngày càng sâu rộng của Công nghiệp 4.0 và sản xuất thông minh, công nghệ kiểm tra trực quan cho lon sẽ tiếp tục phát triển và tích hợp sâu rộng với các công nghệ kỹ thuật số khác để xây dựng một hệ sinh thái kiểm soát chất lượng thông minh, hiệu quả và đáng tin cậy hơn.

Đối với các nhà sản xuất lon, việc áp dụng công nghệ kiểm tra trực quan không còn là lựa chọn mà là điều cần thiết. Trước sự cạnh tranh ngày càng khốc liệt của thị trường và yêu cầu chất lượng ngày càng cao, việc sớm triển khai và áp dụng hệ thống kiểm tra trực quan sẽ giúp các công ty xây dựng năng lực cạnh tranh cốt lõi và đạt được sự phát triển bền vững, chất lượng cao. Trong tương lai, khi chi phí công nghệ giảm và tính dễ sử dụng tăng lên, công nghệ kiểm tra trực quan sẽ lan tỏa từ các doanh nghiệp lớn sang các doanh nghiệp vừa và nhỏ, thúc đẩy sự cải thiện toàn diện về chất lượng của toàn ngành.