Kiểm tra trực quan mã hóa Tetra Pak: Công nghệ then chốt để bảo vệ an toàn thực phẩm

Trên dây chuyền sản xuất sữa tốc độ cao, các hộp giấy Tetra Pak chảy qua với tốc độ hơn mười hộp mỗi giây. Hệ thống kiểm tra trực quan để mã hóa hoàn tất việc kiểm tra và xác định ngày sản xuất của từng sản phẩm trong vòng 0,2 giây—hệ thống vô hình này là một rào cản công nghệ quan trọng đối với sự an toàn của người tiêu dùng.

An toàn thực phẩm là vấn đề vô cùng quan trọng đối với sinh kế của người dân và ngành công nghiệp sữa là "ngành công nghiệp không thể thiếu đối với một Trung Quốc khỏe mạnh và một quốc gia hùng mạnh".

Khi mua sữa, chúng ta luôn chú ý đến ngày sản xuất và hạn sử dụng, bởi vì "một khi đã hết hạn, độ an toàn của sữa không còn được đảm bảo nữa".

Những ngày sản xuất này không chỉ được in trên bao bì bên ngoài mà còn được in trực tiếp trên nắp hộp Tetra Pak.

Làm thế nào để đảm bảo các mã này rõ ràng và dễ đọc? Công nghệ kiểm tra trực quan mã hóa của Tetra Pak đã trở thành "người bảo vệ chất lượng" trên dây chuyền sản xuất.

1. Tầm quan trọng và thách thức của việc kiểm tra mã hóa Tetra Pak

Là định dạng bao bì phổ biến cho thực phẩm dạng lỏng, thông tin mã hóa của Tetra Pak đóng vai trò then chốt trong việc truy xuất nguồn gốc sản phẩm và quản lý hạn sử dụng. Việc thiếu, mờ hoặc in sai thông tin như ngày sản xuất, hạn sử dụng và số lô không chỉ khiến người tiêu dùng khó xác định tình trạng sản phẩm mà còn tiềm ẩn nguy cơ mất an toàn thực phẩm.

Việc kiểm tra mã vạch của Tetra Pak gặp phải nhiều thách thức: dây chuyền sản xuất hoạt động với tốc độ cực cao, xử lý hàng trăm bao bì mỗi phút; vị trí đặt mã vạch có thể hơi lệch; bề mặt bao bì có thể phản chiếu ánh sáng; và bản thân mã vạch có thể bị mờ, không đầy đủ hoặc không rõ ràng. Việc kiểm tra thủ công truyền thống gặp khó khăn trong việc đáp ứng những thách thức này, dẫn đến sự ra đời của các hệ thống kiểm tra trực quan tự động.

2. Thành phần và nguyên lý kỹ thuật của hệ thống kiểm tra trực quan

Một hệ thống thị giác máy điển hình bao gồm năm mô-đun chính: ánh sáng, ống kính, camera, thu thập hình ảnh và bộ xử lý thị giác.

Mỗi mô-đun đóng một vai trò quan trọng trong hệ thống.

Hệ thống chiếu sáng là yếu tố quan trọng ảnh hưởng đến chất lượng đầu vào, làm nổi bật các đặc điểm của đối tượng đang được kiểm tra và giảm nhiễu nền.

Dựa trên phương pháp chiếu sáng, có thể phân loại thành đèn nền, đèn chiếu sáng phía trước, đèn có cấu trúc và đèn nhấp nháy.

Đối với quy định kiểm tra của Tetra Pak, đèn chiếu sáng phía trước thường được sử dụng vì dễ lắp đặt và cung cấp ánh sáng đồng đều.

Camera là "con mắt" của hệ thống và có thể được phân loại theo nhiều tiêu chí khác nhau, chẳng hạn như camera CCD, camera CMOS, camera quét dòng, camera quét vùng, camera đơn sắc cũng như camera màu.

Hoạt động kiểm tra của Tetra Pak thường sử dụng camera quét khu vực công nghiệp đơn sắc vì kiểm tra mã bằng máy in phun thường không yêu cầu thông tin màu sắc và camera đơn sắc cung cấp độ phân giải và độ tương phản cao hơn.

Ống kính chiếu hình ảnh mã vạch phun lên cảm biến máy ảnh. Khi chọn ống kính, cần cân nhắc các yếu tố như tiêu cự, chiều cao mục tiêu, chiều cao hình ảnh và độ phóng đại.

Trong các ứng dụng thực tế, "chọn ống kính phù hợp với trường nhìn" và "lấy nét hình ảnh với độ sâu trường ảnh lớn" là những cân nhắc quan trọng.

Bộ thu khung hình có nhiệm vụ chuyển đổi tín hiệu video thành hình ảnh kỹ thuật số, trong khi bộ xử lý hình ảnh phân tích và xử lý hình ảnh kỹ thuật số. Các hệ thống hiện đại thường tích hợp thẻ thu hình và bộ xử lý để cải thiện hiệu quả xử lý.

3. Quy trình kiểm tra mã Tetra Pak

Quy trình làm việc của hệ thống kiểm tra mã Tetra Pak có thể được chia thành ba giai đoạn chính.

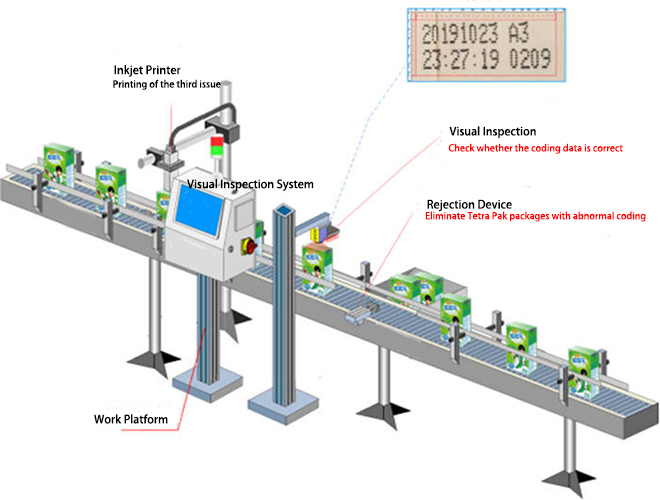

Đầu tiên, hệ thống nhận dạng ký tự OCR được lắp đặt trên dây chuyền sản xuất sữa của Tetra Pak để đảm bảo hệ thống có thể bao phủ mọi bao bì đi qua.

Tiếp theo, khi Tetra Pak đã được mã hóa đi vào trạm kiểm tra trực quan, một cảm biến thị giác máy sẽ được kích hoạt để chụp ảnh ba mã được in ở phía trên Tetra Pak (ngày sản xuất, ngày hết hạn và số lô) và gửi đến hệ thống để phân tích.

Hệ thống trích xuất, phân tích hình ảnh và so sánh với các đặc điểm hình ảnh ký tự đã xác định cho các sản phẩm đủ điều kiện. Nếu phát hiện lỗi mã, hệ thống sẽ gửi tín hiệu đến thiết bị loại bỏ để loại bỏ và phát ra cảnh báo.

Toàn bộ quá trình được hoàn thành trong mili giây, đảm bảo không ảnh hưởng đến hiệu quả của dây chuyền sản xuất.

4 . Các phương pháp kiểm tra tiên tiến và đổi mới công nghệ

Với những tiến bộ công nghệ, phương pháp kiểm tra mã vạch của Tetra Pak cũng liên tục được cải tiến. Phương pháp kiểm tra thị giác máy dựa trên ma trận điểm để đảm bảo độ rõ ràng của mã vạch đạt được khả năng đánh giá chính xác thông qua các bước sau:

Đầu tiên, hệ thống sẽ thiết lập và điều chỉnh vùng đo của hình ảnh chuỗi ký tự thông qua giao diện người-máy và truyền các thiết lập đến camera thông minh.

Sau khi chụp ảnh chuỗi ký tự của sản phẩm đóng gói, camera thông minh sẽ trích xuất các giá trị thang độ xám của màu được chỉ định cho từng điểm ảnh trong ma trận điểm của tất cả các ký tự trong vùng đo.

Hệ thống đưa ra phán đoán dựa trên các giá trị thang độ xám: nếu giá trị thang độ xám của điểm ảnh nhỏ hơn ngưỡng trắng của thang độ xám màu (thường được đặt là 25), thì điểm ảnh đó được dán nhãn là trắng; nếu lớn hơn ngưỡng đen của thang độ xám màu (thường được đặt là 230), thì điểm ảnh đó được dán nhãn là đen; và nếu nằm giữa hai ngưỡng này, thì điểm ảnh đó được dán nhãn là mờ.

Sau đó, diện tích màu của ma trận điểm được tính toán. Nếu tổng diện tích điểm ảnh đen và diện tích điểm ảnh mờ nhỏ hơn ngưỡng trống của vùng màu (10%), điểm ảnh được dán nhãn là 0; nếu diện tích điểm ảnh đen lớn hơn ngưỡng đen đặc của vùng màu (90%), điểm ảnh được dán nhãn là 1; nếu không, điểm ảnh được dán nhãn là mờ.

Cuối cùng, camera thông minh sẽ xác định độ rõ nét: nếu bất kỳ điểm nào trong ma trận điểm được đánh dấu mờ, ký tự được coi là không rõ nét. Nếu không có điểm nào bị mờ, các điểm được đánh dấu 0 và 1 sẽ được so sánh với ma trận điểm phông chữ chuẩn. Các ký tự không khớp chính xác cũng được coi là không rõ nét.

Việc ứng dụng công nghệ học sâu giúp cải thiện độ chính xác phát hiện hơn nữa. Hệ thống kiểm tra máy in phun bao bì dựa trên học sâu sử dụng mạng nơ-ron tích chập để phân loại ký tự trong hình ảnh.

Hệ thống sử dụng nhiều hình ảnh in phun đủ tiêu chuẩn làm mẫu đào tạo để đào tạo mạng nơ-ron tích chập và tối ưu hóa mô-đun xử lý.

Bộ phận trích xuất chuyển đổi hình ảnh in phun thành hình ảnh nhị phân đen trắng và trích xuất các ký tự dựa trên các điểm ảnh trắng. Bộ phận so sánh sử dụng mạng nơ-ron tích chập đã được huấn luyện để phân loại các ký tự và so sánh chúng để thu được kết quả phát hiện.

5. Triển khai hệ thống và những cân nhắc thực tế

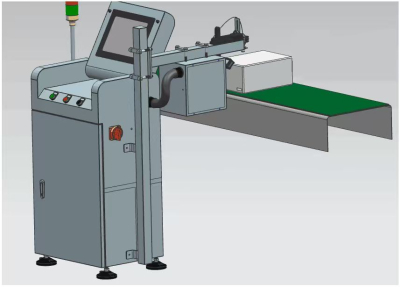

Khi triển khai hệ thống kiểm tra trực quan cho máy in phun Tetra Pak, cần cân nhắc nhiều yếu tố. Một thiết bị thu thập thông tin in phun chuyên nghiệp của Tetra Pak bao gồm vỏ máy, công tắc quang điện, camera và nguồn sáng.

Vỏ máy có một cổng kiểm tra ở mặt dưới, phù hợp với hình dạng dây chuyền sản xuất của Tetra Pak. Công tắc quang điện được đặt ở bên cạnh dây chuyền sản xuất, trong khi camera và nguồn sáng được đặt phía trên dây chuyền sản xuất.

Công tắc quang điện phát hiện sự di chuyển của một gói hàng. Camera sẽ chụp ảnh khi Tetra Pak đi qua, và nguồn sáng sẽ cung cấp đủ ánh sáng cho bức ảnh.

Để thích ứng với các môi trường sản xuất khác nhau, loại thiết bị này thường có thiết kế có thể điều chỉnh độ cao. Vỏ máy bao gồm một thanh ray chính, nơi camera và nguồn sáng có thể tháo rời để điều chỉnh độ cao. Nguồn sáng thường được đặt ngay bên dưới camera và phía trên dây chuyền sản xuất của Tetra Pak để đảm bảo ánh sáng tối ưu.

Các hệ thống tiên tiến cũng có cơ chế cân bằng để xử lý các tình huống hộp có thể bị nghiêng hoặc ở độ cao không đồng đều. Một hệ thống dựa trên học sâu bao gồm một mô-đun vận chuyển, một mô-đun thu thập và một mô-đun xử lý.

Mô-đun vận chuyển được trang bị một tay đòn cân bằng và một tay đòn chặn. Khi vận chuyển hộp giữa hai tay đòn cân bằng, hai xi-lanh khí nén đồng thời mở rộng vào trong, khiến các tấm cân bằng ở cả hai bên kẹp chặt hộp, đảm bảo mã hóa vuông góc với góc camera.

Khi hộp được vận chuyển đến gần máy ảnh, cánh tay chặn sẽ chặn hộp lại, giữ hộp ở trạng thái tương đối cố định so với máy ảnh để dễ dàng chụp ảnh.

6. Chức năng phần mềm và phân tích dữ liệu của hệ thống kiểm tra

Các hệ thống kiểm tra trực quan mã hóa phun mực Tetra Pak hiện đại không chỉ có khả năng thu thập dữ liệu phần cứng mà còn có các tính năng phần mềm mạnh mẽ. Các hệ thống này thường bao gồm khả năng mô hình hóa, cho phép lưu trữ số lượng mẫu không giới hạn vào máy tính và có thể được gọi lại để kiểm tra bất cứ lúc nào.

Giao diện phần mềm hiển thị hình ảnh lỗi và vị trí cụ thể của chúng trên sản phẩm theo thời gian thực, đồng thời đánh dấu chúng. Màn hình có thể được phóng to bất cứ lúc nào để xác định sự cố kịp thời.

Giao diện cũng hiển thị tốc độ kiểm tra hiện tại, loại lỗi, khu vực, thời gian, mức độ nghiêm trọng và vị trí.

Các thông số kiểm tra của hệ thống được chia thành nhiều cấp độ và loại khác nhau, cho phép người dùng điều chỉnh cấp độ kiểm tra cho các loại lỗi cụ thể để đảm bảo cung cấp các sản phẩm có tiêu chuẩn chất lượng khác nhau.

Hệ thống cũng tự động xác định các lỗi thường gặp và hiển thị chúng trên giao diện, xác định các lỗi định kỳ và nhắc nhở người vận hành kiểm tra thiết bị.

Chức năng quản lý dữ liệu cho phép hệ thống lưu trữ kết quả lỗi theo thời gian thực và truy vấn hồ sơ lịch sử.

Hệ thống có thể tính toán sản lượng sản phẩm, tỷ lệ phế phẩm, tỷ lệ sản phẩm tốt và số lượng cũng như tỷ lệ phần trăm của từng loại lỗi trong các sản phẩm bị loại bỏ.

Dữ liệu này có thể được tạo thành báo cáo Excel hoặc HTML, có khả năng in ấn.

Để đảm bảo an ninh hệ thống, cơ chế quản lý quyền thường được triển khai, với hai chế độ người dùng: tiêu chuẩn và nâng cao. Chỉ người dùng nâng cao mới có thể thiết lập các thông số kiểm tra hệ thống, ngăn ngừa thao tác sai của người dùng thông thường.

7. Lợi ích của ứng dụng và triển vọng tương lai

Việc áp dụng hệ thống kiểm tra trực quan mã vạch phun mực Tetra Pak đã mang lại những lợi ích đáng kể. Hệ thống này không chỉ kiểm tra nhanh chóng mã vạch trên bao bì sữa Tetra Pak mà còn nhanh chóng loại bỏ các sản phẩm có mã vạch không đạt yêu cầu. Điều này giúp cải thiện hiệu quả sản xuất và độ chính xác của việc kiểm tra, đồng thời giảm đáng kể chi phí nhân công.

Phương pháp truyền thống sử dụng cảm biến chất lượng in (PSS) để thu thập và kiểm tra thông tin mã in phun chỉ thu được tín hiệu thang độ xám, không thể đọc được bằng mắt thường và ngăn cản công nhân theo dõi sản xuất theo thời gian thực. Nó cũng không thể tạo ra hình ảnh mã, khiến việc lưu trữ và xem lại chúng trở nên bất khả thi.

Hệ thống kiểm tra trực quan hiện đại cung cấp phản hồi theo thời gian thực về thông tin mã Tetra Pak trên dây chuyền sản xuất của Tetra Pak dưới dạng ảnh, giúp theo dõi quá trình sản xuất theo thời gian thực.

Thông tin mã Tetra Pak được camera ghi lại có thể nhanh chóng truyền đến màn hình ngoài thông qua đường truyền có dây hoặc không dây, mang lại phản hồi nhanh chóng và hình ảnh rõ nét.

Với sự phát triển của Công nghiệp 4.0 và sản xuất thông minh, công nghệ kiểm tra trực quan dành cho kiểm tra mã vạch của Tetra Pak đang phát triển theo hướng thông minh, tích hợp và chính xác hơn. Việc giới thiệu các thuật toán học sâu cho phép hệ thống tự động học các phông chữ và mẫu mã mới, từ đó liên tục cải thiện độ chính xác nhận dạng.

Việc ứng dụng công nghệ IoT cho phép tích hợp liền mạch các hệ thống kiểm tra với các thiết bị khác trên dây chuyền sản xuất, cho phép chia sẻ dữ liệu và đưa ra quyết định thông minh. Trong tương lai, chúng tôi tin rằng công nghệ kiểm tra mã trực quan của Tetra Pak sẽ đóng vai trò quan trọng hơn nữa trong an toàn thực phẩm, mang đến cho người tiêu dùng sự đảm bảo chất lượng đáng tin cậy hơn.

Công nghệ kiểm tra mã vạch trong tương lai của Tetra Pak sẽ còn thông minh hơn nữa. Việc tích hợp các thuật toán học sâu và trí tuệ nhân tạo sẽ cho phép hệ thống liên tục tự tối ưu hóa và thích ứng với các công nghệ mã hóa mới cũng như môi trường sản xuất phức tạp hơn.

Với việc áp dụng rộng rãi công nghệ IoT, các hệ thống kiểm tra trực quan sẽ không còn là các đơn vị riêng lẻ nữa mà sẽ trở thành các nút quan trọng trong toàn bộ mạng dữ liệu nhà máy thông minh, chia sẻ dữ liệu kiểm tra và trạng thái sản xuất theo thời gian thực, cung cấp hỗ trợ ra quyết định toàn diện hơn cho việc kiểm soát chất lượng.

Những tiến bộ công nghệ này cuối cùng sẽ hướng tới một mục tiêu chung: đảm bảo rằng mỗi hộp sữa và mỗi chai nước giải khát đều có nhãn rõ ràng và có thể truy xuất nguồn gốc, mang lại sự an tâm cho người tiêu dùng khi uống và ăn.