Máy kiểm tra nhãn PET

Kiểm tra 1.360 độ

2. Công nghệ khâu nhiều góc nhìn và nhận dạng màu sắc đáng tin cậy hơn

3. Tốc độ tối đa lên tới 36000 BPH

I. Cơ sở thiết kế dự án

1. Tổng quan về dự án

1.1 Tên dự án: Hệ thống kiểm tra trực tuyến nhãn chai PET

1.2 Phạm vi dự án: Hệ thống này áp dụng công nghệ thị giác máy tiên tiến để thực hiện kiểm tra trực tuyến hoàn toàn tự động, không tiếp xúc trên nhãn chai PET. Các hạng mục kiểm tra bao gồm xác minh sự hiện diện của nhãn và chiều cao nhãn.

1.3 Công suất thiết kế: 60.000 chai mỗi giờ

1.4 Vật chứa áp dụng: Chai PET

2. Điều kiện môi trường

2.1 Độ cao tối ưu: 5-3000 mét so với mực nước biển;

2.2 Nhiệt độ hoạt động tối ưu: 5°C–40°C

2.3 Độ ẩm hoạt động tối ưu: 50%–65% RH

2.4 Yêu cầu về môi trường nhà máy: Xưởng phải tuân thủ các tiêu chuẩn quốc gia có liên quan về độ phẳng của sàn, khả năng chịu tải và các thông số khác để đảm bảo máy móc hoạt động bình thường.

2.5 Yêu cầu về lưu trữ: Khi giao đến nhà máy, tất cả các bộ phận và thiết bị phải được lưu trữ tại các cơ sở đáp ứng các tiêu chuẩn quốc gia hiện hành.

Lưu ý: Việc bôi trơn và bảo dưỡng thường xuyên là rất cần thiết để ngăn ngừa hư hỏng bề mặt hoặc biến dạng các bộ phận, nếu không có thể ảnh hưởng đến việc lắp đặt, vận hành và hoạt động lâu dài của thiết bị.

3. Điều kiện vận hành thiết bị

3.1 Độ ồn: ≤85 dB; mức độ tiếng ồn thực tế có thể thay đổi tùy thuộc vào thùng chứa/gói hàng đang được xử lý, công suất máy và đặc điểm âm thanh của tòa nhà.

3.2 Điện áp: 220V, 50Hz, một pha (điện áp đặc biệt cần thông báo trước).

3.3 Tổng công suất: Khoảng 1,0kW; Điện áp điều khiển: 24VDC.

3.4 Khí nén: 0,5MPa, lượng khí tiêu thụ cho mỗi chu kỳ loại bỏ khoảng 0,01L.

II. Giới thiệu thiết bị

1. Vị trí lắp đặt: trên băng tải thẳng một hàng phía sau máy dán nhãn.

2. Quy trình làm việc của hệ thống

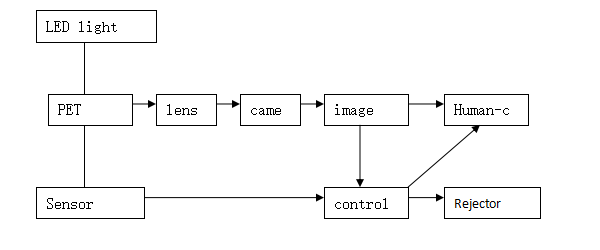

Hình: Nguyên lý hoạt động của hệ thống và sơ đồ khối

3. Vận hành hệ thống

3.1 Khi mỗi chai đi qua cảm biến định vị, sự hiện diện của chai sẽ được phát hiện. Bộ điều khiển đồng thời ghi lại ID chai và giá trị mã hóa tương ứng.

3.2 Cảm biến định vị sau đó kích hoạt camera để chụp ảnh nhãn chai. Sau khi thu được hình ảnh, bộ xử lý hình ảnh sẽ phân tích và gửi kết quả kiểm tra đến màn hình HMI để hiển thị theo thời gian thực, đồng thời truyền dữ liệu đến bộ điều khiển để xử lý lỗi.

3.3 Nếu phát hiện lỗi, bộ điều khiển sẽ đưa ra lệnh loại bỏ tới bộ loại bỏ, đảm bảo chai tương ứng được loại bỏ khỏi dây chuyền.

4. Các thành phần thu nhận hình ảnh

4.1 Nguồn sáng: Hệ thống sử dụng nguồn sáng LED vùng với tuổi thọ lên đến 50.000 giờ. Sử dụng chiếu sáng phía trước, hệ thống cung cấp hình ảnh rõ nét của khu vực đo. Trên hình ảnh chụp được, miệng chai được thể hiện bằng một vòng tròn sáng liên tục. Ống kính khẩu độ thủ công lấy nét cố định được sử dụng; vòng lấy nét được điều chỉnh để đạt được độ sắc nét tối đa trên mặt phẳng cảm biến CCD, và vòng khẩu độ được tinh chỉnh để đạt độ sáng tối ưu.

4.2 Camera: Hệ thống được trang bị camera analog CCD mảng diện tích có độ phân giải 640 × 480 pixel, với tốc độ chụp tối đa là 60 khung hình/giây.

5. Hình ảnh mô-đun phát hiện nhãn

6. Nội dung kiểm tra và độ chính xác

6.1 Nội dung kiểm tra

1). Không có nhãn

2). Nhãn cao

3). Nhãn thấp

4). Nhãn tích cực và tiêu cực (hướng nhãn sai)

6.2 Độ chính xác phát hiện

số seri

|

Nội dung kiểm tra |

Kiểm tra độ chính xác |

Tỷ lệ từ chối

|

Tỷ lệ từ chối sai

|

1 |

Không có nhãn |

--- |

100% |

≤0,03% |

2 |

Nhãn cao |

Độ lệch ≥ 2mm |

≥99,9% |

|

3 |

Nhãn thấp |

Độ lệch ≥ 2mm |

≥99,9% |

|

4 |

Nhãn kết nối (băng dính được dán khi thay đổi nhãn, yêu cầu phải có sự khác biệt đáng kể về màu sắc giữa băng dính và nhãn) |

≥99,9% |

7. Cấu trúc và thành phần thiết bị

7.1 Hệ thống bao gồm nhiều mô-đun kiểm tra và giao diện người-máy (HMI), được thiết kế để kiểm tra nhãn trên các dây chuyền sản xuất tốc độ cao.

7.2 Mỗi mô-đun kiểm tra được điều khiển bởi một máy tính điều khiển cấp công nghiệp đáng tin cậy, xử lý dữ liệu kiểm tra và giao tiếp với hệ thống điều khiển để truyền thông tin theo thời gian thực.

7.3 Hệ thống điều khiển điện tử tích hợp bộ điều khiển logic lập trình (PLC) nhập khẩu, bộ nhớ chương trình, cảm biến quang điện và cảm ứng, cùng với chương trình điều khiển toàn diện và HMI, tạo thành nền tảng điều khiển thông minh và tự động hóa cao.

7.4 Mô-đun xác minh từ chối đảm bảo tất cả các sản phẩm lỗi đều được phát hiện chính xác và loại bỏ khỏi dây chuyền.

7.5 Tủ phân phối điện được trang bị hệ thống điều hòa không khí công nghiệp để duy trì nhiệt độ vận hành tối ưu và kéo dài tuổi thọ của hệ thống.

7.6 Thiết kế nhỏ gọn của tủ thử nghiệm giúp giảm thiểu diện tích chiếm dụng của thiết bị.

7.7 Điều kiện vận hành và chẩn đoán lỗi được hiển thị trực quan thông qua HMI theo định dạng đồ họa rõ ràng.

8. Ưu điểm của hệ thống

8.1 Phần cứng xử lý hình ảnh sử dụng các linh kiện nhập khẩu hiện đại, trong khi phần mềm kết hợp các thuật toán xử lý hình ảnh chuyên dụng, đạt được tốc độ kiểm tra cao, độ chính xác cao và độ tin cậy cao.

8.2 Hệ thống cho phép lập trình trước nhiều loại chai và hỗ trợ chuyển đổi nhanh chóng chỉ bằng một cú nhấp chuột.

8.3 Mô-đun xác minh từ chối cung cấp chức năng giám sát trực tuyến, đảm bảo các chai lỗi luôn bị từ chối và cho phép quy trình kiểm soát chất lượng vòng kín.

8.4 Kiến trúc mô-đun với nhiều giao diện và không gian dành riêng hỗ trợ khả năng mở rộng hệ thống linh hoạt.

8.5 Thiết bị có độ tin cậy đặc biệt, tỷ lệ hỏng hóc rất thấp và bảo trì dễ dàng, thân thiện với người dùng.