Công nghệ kiểm tra trực quan các khuyết tật bên ngoài của chai PET: Từ nguyên lý đến ứng dụng công nghiệp

1. Các khuyết tật thường gặp ở chai PET và tác động của chúng đến chất lượng sản phẩm

Là hình thức đóng gói chính cho đồ uống, thực phẩm và các mặt hàng tiêu dùng nhanh khác, chất lượng hình thức của chai PET ảnh hưởng trực tiếp đến ấn tượng đầu tiên của người tiêu dùng về sản phẩm và rất quan trọng đối với sự an toàn và thời hạn sử dụng của sản phẩm. Trong quá trình sản xuất, chai PET trải qua nhiều quy trình, bao gồm đúc thổi, chiết rót, dán nhãn/dán và mã hóa. Mỗi quy trình có thể gây ra các khiếm khuyết hình thức cụ thể. Trong giai đoạn đúc thổi, khi khí nhiệt độ cao được thổi vào phôi và được khuôn ép thành hình, các khiếm khuyết như biến dạng chai và cổ cong dễ xảy ra. Trong giai đoạn chiết rót, các vấn đề thường gặp bao gồm chiết rót không đủ, chiết rót không đủ và nắp lỏng hoặc cong (bao gồm nắp cao và nắp cong). Các quy trình dán nhãn và dán có thể dẫn đến nhãn không thẳng hàng hoặc bị mất, trong khi quy trình mã hóa có thể dẫn đến mã hóa bị mất hoặc không chính xác do trục trặc thiết bị.

Những khiếm khuyết này có thể từ những tác động nhỏ đến hình thức sản phẩm cho đến những hậu quả nghiêm trọng ảnh hưởng trực tiếp đến chất lượng sản phẩm. Đặc biệt đối với các sản phẩm nhạy cảm với oxy như đồ uống trà và các sản phẩm từ sữa, nắp chai không được đóng kín đúng cách có thể dẫn đến hư hỏng sản phẩm, trong khi nhãn mác không chính xác hoặc mã hóa không rõ ràng có thể gây ra các vấn đề về giám sát thị trường. Do đó, việc phát hiện các khiếm khuyết về hình thức trong chai PET không chỉ liên quan đến hình thức sản phẩm mà còn là một mắt xích quan trọng trong việc kiểm soát chất lượng.

Bảng: Các loại khuyết tật chính của chai PET và tác động của chúng

Danh mục khiếm khuyết Ví dụ về lỗi cụ thể Tác động đến chất lượng sản phẩm Lỗi nắp chai Nắp cao, nắp cong, nắp vỡ, không có nắp Nội dung hư hỏng, rò rỉ và nhiễm bẩn Lỗi nhãn Không có nhãn, nhãn cao hoặc thấp, nhãn đục lỗ, nhãn cong Thông tin không đầy đủ, ảnh hưởng đến hình ảnh thương hiệu Lỗi mã hóa Mã hóa bị thiếu, mờ, ngày không chính xác Khó khăn trong việc truy xuất nguồn gốc sản phẩm, rủi ro giám sát thị trường

Khuyết tật thân chai Biến dạng, cổ cong, rò rỉ Lỗi chức năng đóng gói, mất nội dung

2. Nguyên lý kỹ thuật và thành phần hệ thống của hệ thống kiểm tra trực quan

Hệ thống kiểm tra trực quan hoàn toàn tự động mô phỏng chức năng thị giác của con người, sử dụng thiết bị thu nhận hình ảnh để thu thập hình ảnh bề ngoài của chai PET. Sau đó, các thuật toán xử lý hình ảnh tiên tiến sẽ phân tích chất lượng hình ảnh để cuối cùng đạt được mục tiêu nhận dạng và phân loại khuyết tật. Một hệ thống kiểm tra trực quan hoàn chỉnh thường bao gồm ba thành phần cốt lõi: mô-đun thu nhận hình ảnh, mô-đun xử lý hình ảnh và mô-đun thực thi kết quả.

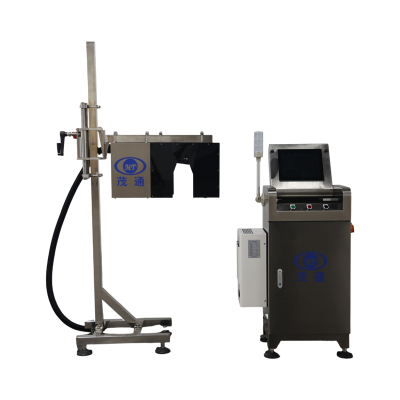

Mô-đun thu nhận hình ảnh, hay "mắt" của hệ thống, chủ yếu bao gồm một camera công nghiệp, thấu kính quang học và một nguồn sáng chuyên dụng. Do bề mặt chai PET có độ phản chiếu cao, thường cần một hệ thống chiếu sáng được thiết kế đặc biệt để làm nổi bật các đặc điểm của mục tiêu. Ví dụ, thiết bị kiểm tra do Jinan Maotong phát triển sử dụng "phương pháp chụp kết hợp chiếu sáng phía trước và chiếu sáng ngược" và "cấu hình quang học telecentric", làm nổi bật hiệu quả nhãn và các đặc điểm lỗi của chúng, đảm bảo độ chính xác cao trong quá trình kiểm tra. Đối với việc kiểm tra chai trong suốt, các cảm biến quang học chuyên dụng (như dòng 5 và dòng 3C) do các công ty như Leuze cung cấp có thể giải quyết hiệu quả những thách thức trong việc kiểm tra vật liệu trong suốt.

Mô-đun xử lý hình ảnh, "bộ não" của hệ thống, đảm nhiệm nhiệm vụ xác định khuyết tật quan trọng nhất. Mô-đun này trước tiên xử lý sơ bộ các hình ảnh thu được, bao gồm chuyển đổi thang độ xám, phân đoạn ngưỡng và nhị phân hóa, để tăng cường thông tin khuyết tật hữu ích trong ảnh. Sau đó, thông qua các thuật toán như phát hiện cạnh, trích xuất đặc điểm và nhận dạng mẫu, hệ thống có thể xác định chính xác sản phẩm có đạt yêu cầu hay không. Ví dụ, trong kiểm tra nắp chai, hệ thống tính toán khoảng cách tối đa từ mép trên của nắp đến đường cơ sở và xác định xem niêm phong nắp có đạt yêu cầu hay không bằng cách sử dụng góc giữa các đường cạnh trái và phải, đường cơ sở và đường cạnh trên.

Mô-đun thực thi kết quả hoạt động như "bàn tay" của hệ thống, chịu trách nhiệm chuyển đổi kết quả xử lý thành hành động thực tế. Khi hệ thống phát hiện sản phẩm lỗi, nó sẽ ngay lập tức gửi tín hiệu đến thiết bị loại bỏ để loại bỏ chính xác sản phẩm không đạt yêu cầu. Để cải thiện độ chính xác loại bỏ, hệ thống thường tích hợp bộ mã hóa tốc độ để tự động theo dõi tốc độ băng chuyền, đạt được hiệu quả loại bỏ đồng bộ. Các hệ thống kiểm tra thị giác hiện đại cũng sở hữu các chức năng thống kê dữ liệu phong phú, có khả năng hiển thị số lượng và tỷ lệ sản phẩm không đạt yêu cầu theo thời gian thực trên màn hình cảm ứng và cho phép giám sát và lưu trữ dữ liệu sản xuất từ xa thông qua giao diện Ethernet.

3. Các phương pháp kỹ thuật của các loại hệ thống kiểm tra thị giác khác nhau

Hệ thống kiểm tra khuyết tật bề ngoài chai PET có thể được phân loại thành hai phương pháp kỹ thuật dựa trên công nghệ xử lý cốt lõi: hệ thống nhúng dựa trên chip-on-chip lập trình (SOPC) và hệ thống tích hợp công nghiệp. Mỗi phương pháp đều có ưu điểm riêng và phù hợp với các tình huống và nhu cầu sản xuất khác nhau.

3.1 Hệ thống kiểm tra thị giác nhúng dựa trên công nghệ SOPC

Các hệ thống kiểm tra dựa trên công nghệ hệ thống trên chip lập trình (SOPC) sử dụng FPGA (Field-Programmable Gate Arrays) làm lõi phần cứng, tận dụng tối đa khả năng xử lý song song của các thiết bị logic lập trình. Các hệ thống này thường dựa trên chip FPGA của Altera hoặc Xilinx, với bộ xử lý lõi mềm như Nios II được cấu hình làm lõi điều khiển. Hệ thống đạt được chức năng xử lý hình ảnh hoàn chỉnh bằng cách kết nối các mô-đun ngoại vi như giao diện thu nhận hình ảnh, bộ điều khiển lưu trữ và bộ điều khiển VGA với bus Avalon.

Một lợi thế đáng kể của loại hệ thống này nằm ở khả năng xử lý tốc độ cao. Vì FPGA cho phép tính toán song song ở cấp độ phần cứng, tốc độ xử lý hình ảnh vượt trội hơn nhiều so với các hệ thống sử dụng bộ xử lý đa năng. Dữ liệu thực nghiệm cho thấy một hệ thống dựa trên SOPC xử lý một hình ảnh chai trong khoảng 90 mili giây, tương đương với tốc độ phát hiện hơn 10 chai mỗi giây và độ chính xác vượt quá 99%. Đồng thời, hệ thống này mang lại tính linh hoạt cao, cho phép người dùng tùy chỉnh các thuật toán xử lý hình ảnh và tiêu chuẩn phát hiện khi cần thiết, chẳng hạn như triển khai các tiêu chí đánh giá phát hiện hình ảnh cụ thể thông qua lập trình C++.

Tuy nhiên, công nghệ SOPC cũng yêu cầu các công ty phải sở hữu khả năng thiết kế phần cứng và phát triển thuật toán mạnh mẽ, khiến nó phù hợp hơn với các nhà sản xuất đồ uống lớn hoặc các nhà tích hợp hệ thống có yêu cầu cực cao về tốc độ phát hiện.

3.2 Hệ thống Kiểm tra Thị giác Tích hợp Công nghiệp Hệ thống tích hợp công nghiệp được xây dựng bằng cách sử dụng các thành phần thị giác công nghiệp tiên tiến, chẳng hạn như bộ xử lý thị giác Siemens kết hợp với PLC (Bộ điều khiển Logic Lập trình) và màn hình cảm ứng để tạo thành hệ thống kiểm tra hoàn chỉnh. Các hệ thống này thường được phát triển như giải pháp tổng thể bởi các công ty tự động hóa chuyên biệt (như Công ty TNHH Hệ thống Tự động hóa Hàng Châu Huafeng), cung cấp chức năng hoàn chỉnh từ thu thập hình ảnh đến loại bỏ khuyết tật.

Ưu điểm của hệ thống tích hợp công nghiệp nằm ở tính ổn định cao và khả năng triển khai nhanh chóng. Hệ thống sử dụng toàn bộ vật liệu thép không gỉ, đáp ứng các tiêu chuẩn vệ sinh của ngành thực phẩm và đồ uống; cấu trúc cơ khí độc lập cho phép lắp đặt dễ dàng tại bất kỳ vị trí nào trên dây chuyền sản xuất; và cơ chế điều chỉnh X-Y-Z mang lại tính linh hoạt vận hành cao hơn. Ví dụ, hệ thống thị giác máy Siemens cung cấp cả giao diện tín hiệu số và giao diện mạng công nghiệp, cho phép người dùng lựa chọn cấu hình phù hợp dựa trên điều kiện làm việc thực tế, vừa tiện lợi vừa tiết kiệm chi phí.

Các hệ thống này cũng vượt trội về tốc độ kiểm tra, đạt tốc độ hơn 1500 chai mỗi phút trong các ứng dụng thực tế. Hơn nữa, hệ thống sở hữu khả năng truyền dữ liệu mạnh mẽ, giao tiếp với máy tính thông qua giao diện Ethernet để cho phép giám sát trực tuyến, điều chỉnh chương trình và ghi lại dữ liệu sản xuất, tạo nền tảng dữ liệu cho sản xuất thông minh.

Bảng: So sánh các hệ thống kiểm tra trực quan với các phương pháp kỹ thuật khác nhau

| Thông số kỹ thuật | Hệ thống dựa trên FPGA SOPC | Hệ thống tích hợp công nghiệp |

| Tốc độ xử lý | Cực kỳ nhanh (90ms/chai) | Nhanh (1500 chai/phút) |

| Tính linh hoạt | Cao, Có thể tùy chỉnh hoàn toàn | Trung bình, Dựa trên cấu hình |

| Khó khăn thực hiện | Cao, Yêu cầu phát triển chuyên môn | Thấp, Cắm và Chạy |

| Trị giá | Tương đối cao | Trung bình |

| Các tình huống áp dụng | Tốc độ cao, Nhu cầu tùy chỉnh | Dây chuyền sản xuất tiêu chuẩn, triển khai nhanh chóng |

4. Các trường hợp ứng dụng thực tế và phân tích hiệu suất

Hiệu quả ứng dụng thực tế của công nghệ kiểm tra trực quan trong việc phát hiện khuyết tật bề ngoài của chai PET là rất đáng chú ý. Thiết bị chuyên dụng của mỗi nhà sản xuất đều có những đặc điểm riêng về tốc độ phát hiện, độ chính xác và khả năng thích ứng. Sau đây là phân tích hiệu suất của một số tình huống ứng dụng điển hình.

Về kiểm tra nắp chai, máy kiểm tra toàn diện chai PET của Jinan Maotong có thể phát hiện nhiều loại khuyết tật khác nhau như không có nắp, nắp cao, nắp cong, cầu gãy, vòng gãy, nắp hỗn hợp và nắp lệch màu. Tốc độ kiểm tra lên tới 36.000 chai/giờ, tương đương 600 chai/phút. Thiết bị này kiểm tra các loại nắp tiêu chuẩn 28 nắp, 38 nắp, nắp hai lớp và các loại nắp không tiêu chuẩn khác, gần như bao phủ toàn bộ các loại nắp chai PET phổ biến trên thị trường. Vị trí lắp đặt thường nằm sau máy đóng nắp, giúp phát hiện kịp thời các sản phẩm lỗi và ngăn ngừa lỗi lan sang các công đoạn tiếp theo.

Kiểm tra nhãn là một ứng dụng quan trọng khác. Máy kiểm tra nhãn kết hợp đa hướng 360° của Jinan Maotong áp dụng kiến trúc đa trạm, quan sát từ sáu góc độ khác nhau để đạt được khả năng kiểm tra 360° không điểm mù. Thiết bị sử dụng "chế độ kích hoạt đồng bộ-không đồng bộ" và thuật toán phát hiện ghép nối được cấp bằng sáng chế để phát hiện chính xác các lỗi như nhãn bị thiếu, nhãn ghép, nhãn không đều, nhãn bị đục lỗ, nhãn bị đảo ngược, nhãn bị cắt, nhãn bị nứt, nhãn bị nhăn và nhãn lệch ngang. Thiết bị này tự hào có tốc độ kiểm tra ấn tượng lên đến 48.000 container mỗi giờ, đáp ứng nhu cầu của dây chuyền sản xuất tốc độ cao.

Đối với việc kiểm tra mức chiết rót và độ kín, máy dò mức tia X và máy dò rò rỉ dạng bóp cung cấp các giải pháp hiệu quả. Máy dò tia X sử dụng nguyên lý hấp thụ tia X khác nhau của các chất khác nhau, cho phép chúng xuyên qua các vật chứa trong suốt và không trong suốt để phát hiện mức chất lỏng, với tốc độ lên đến 60.000 vật chứa mỗi giờ. Máy dò rò rỉ dạng bóp sử dụng nhiều cảm biến mức chất lỏng và cảm biến áp suất có độ chính xác cao để cùng nhau xác định dung tích và hiệu suất niêm phong của vật chứa bằng cách phân tích các giá trị phản hồi mức chất lỏng và áp suất bên trong dưới các cường độ bóp khác nhau, cho phép phát hiện rò rỉ ngay cả những rò rỉ nhỏ một cách nhạy bén.

Điều đáng chú ý là các thiết bị phát hiện này không chỉ có thể loại bỏ sản phẩm lỗi theo thời gian thực mà còn sở hữu chức năng thống kê dữ liệu phong phú. Ví dụ, hệ thống do Hangzhou Huafeng phát triển có thể phân tích thống kê số lượng và tỷ lệ sản phẩm lỗi trên mỗi đơn vị sản phẩm, số lượng và tỷ lệ sản phẩm lỗi trên mỗi đơn vị sản phẩm trong một đơn vị thời gian, cũng như tổng sản lượng và số lượng sản phẩm lỗi của mỗi ca và mỗi tháng. Dữ liệu này được hiển thị theo thời gian thực trên màn hình cảm ứng và có thể kết nối với máy in để xuất ra, làm cơ sở cho các quyết định quản lý chất lượng sản xuất.

5. Thách thức kỹ thuật và xu hướng phát triển

Mặc dù công nghệ kiểm tra trực quan đã đạt được những kết quả đáng kể trong việc phát hiện các khuyết tật bề ngoài của chai PET, nhưng vẫn còn một số thách thức kỹ thuật. Đồng thời, để đáp ứng nhu cầu kiểm soát chất lượng ngày càng tăng, công nghệ này đang không ngừng phát triển.

5.1 Những thách thức kỹ thuật hiện tại

Phát hiện vật liệu trong suốt là một trong những thách thức chính mà các hệ thống kiểm tra trực quan phải đối mặt. Bản thân chai PET có đặc tính trong suốt hoặc bán trong suốt, dễ tạo ra phản xạ và khúc xạ, ảnh hưởng đến chất lượng thu nhận hình ảnh. Để giải quyết thách thức này, các nhà sản xuất cảm biến đã phát triển các giải pháp chuyên dụng. Ví dụ, cảm biến dòng 5 của Leuze có thể phát hiện chai lọ trong suốt và màng phim trong suốt; dòng 3C được thiết kế đặc biệt để phát hiện vật thể trong suốt và có khả năng theo dõi. Tuy nhiên, việc phát hiện ổn định trong điều kiện ánh sáng phức tạp vẫn đòi hỏi thiết kế quang học tinh vi.

Yêu cầu thời gian thực của sản xuất tốc độ cao là một thách thức lớn khác. Các dây chuyền sản xuất đồ uống hiện đại đang không ngừng tăng tốc, với hàng trăm, thậm chí hàng nghìn chai được xử lý mỗi phút đang trở nên phổ biến. Điều này đặt ra yêu cầu cực kỳ cao về tốc độ thu thập hình ảnh và xử lý. Kiến trúc xử lý song song dựa trên FPGA là một giải pháp hiệu quả để giải quyết thách thức này, cải thiện đáng kể tốc độ xử lý thông qua tính toán song song ở cấp độ phần cứng.

Hơn nữa, việc xác định các loại lỗi phức tạp đòi hỏi các thuật toán nâng cao hơn. Ví dụ, việc xác định chính xác các khuyết tật như nếp nhăn nhãn và sai lệch nhỏ đòi hỏi các thuật toán có khả năng chống nhiễu mạnh và khả năng nhận dạng mẫu. Kết hợp các thuật toán xử lý ảnh truyền thống với công nghệ trí tuệ nhân tạo hiện đại có thể là hướng đi trong tương lai.

5.2 Xu hướng phát triển trong tương lai

Tương lai của công nghệ kiểm tra trực quan chai PET sẽ hướng tới độ chính xác cao hơn, tốc độ nhanh hơn và trí tuệ nhân tạo hơn. Với sự cải thiện độ phân giải camera và khả năng tính toán của bộ xử lý, độ chính xác phát hiện sẽ vượt bậc từ cấp độ micromet hiện tại lên đến cấp độ nanomet, cho phép phát hiện ngay cả những khuyết tật nhỏ nhất. Đồng thời, tốc độ phát hiện sẽ tiếp tục tăng lên nhờ hiệu suất bộ xử lý được cải thiện, đáp ứng nhu cầu của các dây chuyền sản xuất tốc độ cực cao.

Sự tích hợp sâu sắc giữa trí tuệ nhân tạo và học máy là một xu hướng quan trọng khác. Thông qua các thuật toán học sâu, hệ thống có thể tự động học các đặc điểm lỗi từ một số lượng lớn mẫu, giảm độ phức tạp của việc gỡ lỗi thuật toán và cải thiện độ chính xác nhận dạng, đặc biệt là đối với các lỗi phức tạp khó mô tả bằng các quy tắc truyền thống. Hơn nữa, các chức năng dự đoán chất lượng dựa trên phân tích dữ liệu lớn cũng sẽ trở nên khả thi, hiện thực hóa quá trình chuyển đổi từ "phát hiện sau sự kiện" sang "phòng ngừa trước sự kiện".

Tích hợp hệ thống và đa chức năng cũng là hướng phát triển quan trọng. Các hệ thống kiểm tra bằng hình ảnh hiện đại không còn bị giới hạn ở các chức năng đơn lẻ mà đang phát triển theo hướng tích hợp nhiều chức năng phát hiện vào một đơn vị. Ví dụ: một thiết bị có thể tích hợp đồng thời các chức năng phát hiện nắp chai, nhãn, mức chất lỏng và mã hóa máy in phun, giúp giảm dấu chân thiết bị và cải thiện hiệu quả kiểm tra tổng thể. Đồng thời, việc tích hợp sâu hệ thống với các thiết bị khác trên dây chuyền sản xuất (như robot công nghiệp, AGV,...) sẽ hình thành hệ thống sản xuất thông minh khép kín “phát hiện-đánh giá-phân loại-tối ưu hóa”.

Với sự phát triển ngày càng sâu rộng của Công nghiệp 4.0 và sản xuất thông minh, các hệ thống kiểm tra trực quan sẽ không còn là các đơn vị kiểm soát chất lượng riêng lẻ nữa mà sẽ được tích hợp sâu vào toàn bộ hệ thống quản lý sản xuất, đạt được khả năng chia sẻ dữ liệu và tối ưu hóa quy trình, đồng thời cung cấp đảm bảo chất lượng toàn diện cho sản xuất chai PET.

Phần kết luận:

Công nghệ kiểm tra trực quan hoàn toàn tự động để phát hiện các khuyết tật bề ngoài chai PET đã trở thành một phương tiện kiểm soát chất lượng quan trọng và không thể thiếu trong ngành công nghiệp đồ uống hiện đại. Từ các hệ thống tùy chỉnh dựa trên FPGA đến các giải pháp tích hợp công nghiệp, nhiều thiết bị kiểm tra khác nhau đóng vai trò then chốt trong việc cải thiện chất lượng sản phẩm, giảm chi phí sản xuất và tăng hiệu quả sản xuất. Đối mặt với những thách thức như kiểm tra vật liệu minh bạch, sản xuất tốc độ cao và xác định khuyết tật phức tạp, công nghệ này tiếp tục đổi mới và phát triển theo hướng chính xác hơn, nhanh hơn và thông minh hơn. Với sự tích hợp sâu rộng của các công nghệ tiên tiến như trí tuệ nhân tạo và dữ liệu lớn, triển vọng ứng dụng của công nghệ kiểm tra trực quan trong lĩnh vực đóng gói chai PET sẽ còn rộng mở hơn nữa, mang đến cho các nhà sản xuất những giải pháp đảm bảo chất lượng toàn diện và đáng tin cậy hơn.